Wie viele 5-Achsen-Bearbeitungsteile kennen Sie?

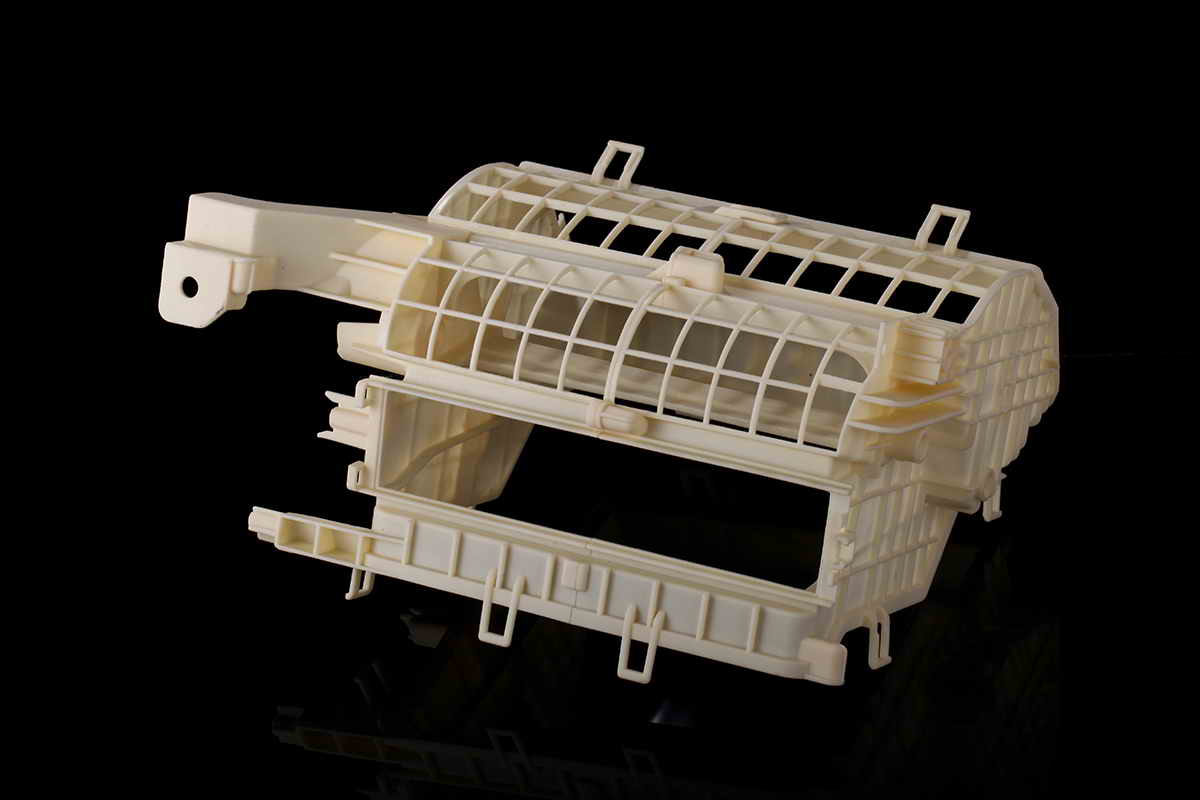

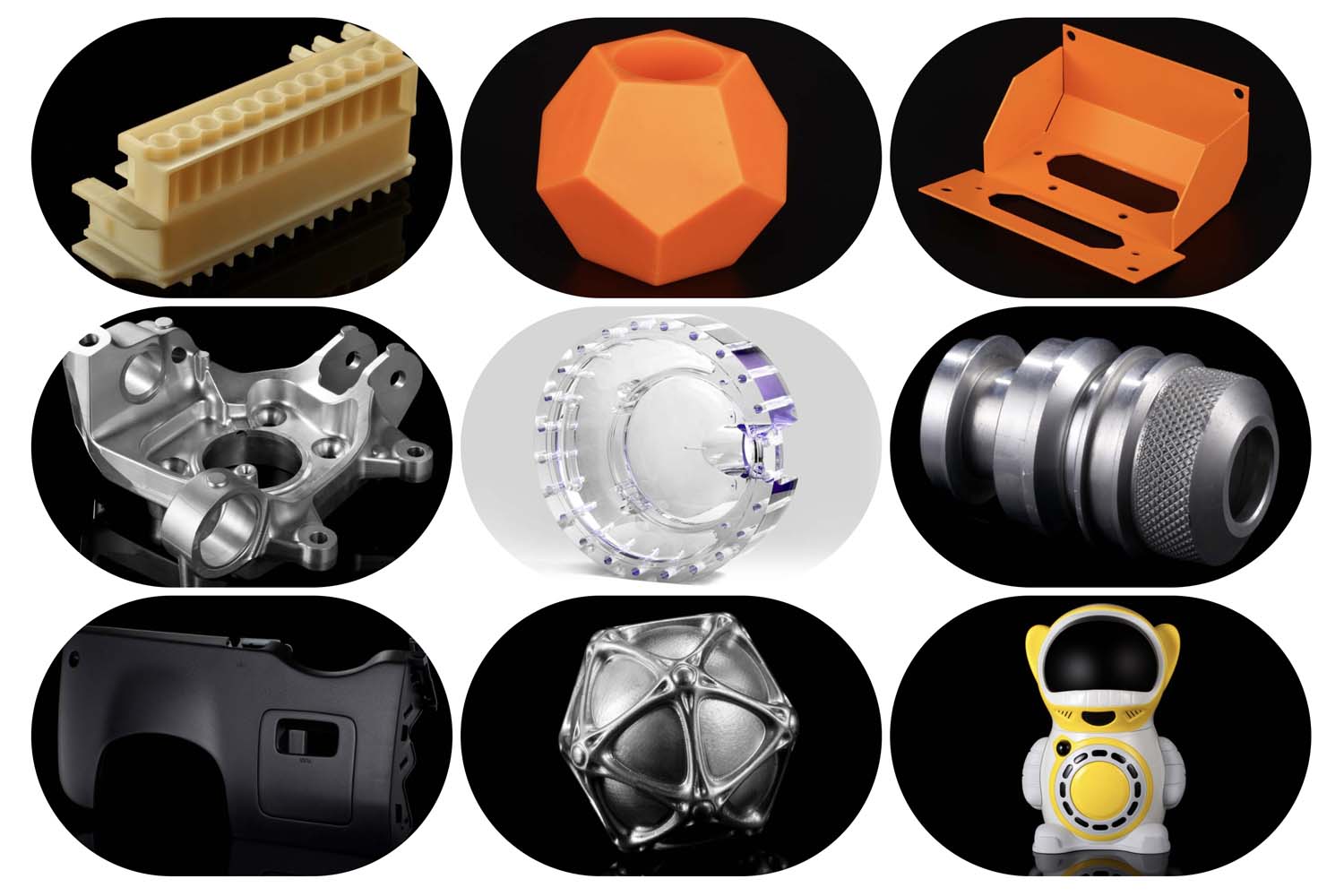

Heutzutage haben wir im Allgemeinen diese 6 Arten von 5-Achsen-Bearbeitungsteilen: Motorblöcke und Zylinderköpfe für die Automobilindustrie, Komponenten für die Luft- und Raumfahrt, Teile für die Schifffahrt, High-End-Formen und komplexe Kunstwerke. Maschinen, die für die 5-Achsen-Bearbeitung eingesetzt werden, werden üblicherweise als 5-Achsen-Maschinen oder 5-Achsen-Bearbeitungszentren bezeichnet. Diese Maschinen können verschiedene Seiten eines Werkstücks bearbeiten, ohne dessen Position auf der Maschine zu verändern, was die Effizienz der Bearbeitung komplexer Teile erheblich verbessert. 5-Achsen-Bearbeitungszentren eignen sich für Teile mit komplexen Formen, insbesondere für solche mit gekrümmten Oberflächen, schrägen Oberflächen oder unkonventionellen Geometrien.

Vorteile der 5-Achsen-Bearbeitung

Im Vergleich zur 3-Achsen-CNC-Bearbeitung bietet die 5-Achsen-CNC-Bearbeitung bei komplexen Oberflächen sowohl aus Prozess- als auch aus Programmiersicht folgende Vorteile:

Verbesserte Qualität und Effizienz: Verbessert die Bearbeitungsqualität und Effizienz der Teile.

Erweitertes Prozessangebot: Erhöht den Umfang der durchführbaren Prozesse.

Trifft neue Entwicklungsrichtungen: Unterstützt den Trend zur integrierten und komplexen Teileproduktion.

Verbesserte Präzision: Verbessert die Präzision von komplexen Teilen.

Bei der Bearbeitung tiefer Kavitäten erfordern 3-Achsen-Bearbeitungszentren verlängerte Werkzeughalter und Werkzeuge. 5-Achs-Bearbeitungszentren können jedoch die Werkzeuglängen verkürzen, indem sie das Werkstück oder den Spindelkopf zusätzlich drehen und schwenken. Dies verhindert Kollisionen zwischen Werkzeug, Werkzeughalter und Kavitätenwänden, reduziert Werkzeugvibrationen und -beschädigungen, verlängert die Werkzeuglebensdauer und verbessert die Oberflächenqualität und Bearbeitungseffizienz von Formen erheblich.

Für die Bearbeitung von Seitenwänden benötigt ein 3-Achsen-Bearbeitungszentrum Werkzeuglängen, die größer sind als die Seitenwandtiefe. Wenn die Werkzeuglänge das Dreifache des Durchmessers überschreitet, wird es schwierig, die Werkzeugqualität aufrechtzuerhalten. Ein 5-Achsen-Bearbeitungszentrum kann die Spindel oder das Werkstück schwenken, so dass das Werkzeug senkrecht zur Seitenwand der Form bleibt, was die Qualität des Werkstücks verbessert und die Lebensdauer des Werkzeugs verlängert.

Bei der 3-Achs-Bearbeitung werden Kugelfräser für feine Fräsbahnen verwendet, aber die Drehzahl der Kugelspitze ist fast Null, was zu einem erheblichen Werkzeugverschleiß und einer geringeren Oberflächenqualität bei der Bearbeitung von Formen führt. Die Anwendung der 5-Achsen-Bearbeitung ermöglicht die Bearbeitung in bestimmten Winkeln, wodurch die relative lineare Geschwindigkeit erhöht wird, was nicht nur die Werkzeugstandzeit verlängert, sondern auch die Oberflächenqualität des Werkstücks erheblich verbessert.

Geeignete Typen

5-Achsen-Bearbeitungszentren sind ideal für komplex geformte Teile, insbesondere solche mit gekrümmten Oberflächen, Schrägen oder unkonventionellen Geometrien. Gängige Teile, die sich für die 5-Achs-Bearbeitung eignen, sind u. a.:

Motorblöcke und Zylinderköpfe für Kraftfahrzeuge: Hochpräzise Bearbeitung von komplexen Oberflächen, geeignet für Motorblöcke und Zylinderköpfe.

Komponenten für die Luft- und Raumfahrt: In der Luft- und Raumfahrtindustrie müssen häufig komplexe Bauteile wie Turbinenschaufeln und Ansaugleitschaufeln bearbeitet werden, die eine hohe Präzision erfordern.

Schiffsteile: Komplexe Schiffskonstruktionen erfordern die Bearbeitung verschiedener Formen, die von 5-Achsen-Bearbeitungszentren effektiv bewältigt werden können.

High-End-Formen: Hochpräzise Bearbeitung von Formen, einschließlich Spritz- und Druckgussformen.

Teile für medizinische Geräte: Medizinische Geräte erfordern häufig eine Präzisionsbearbeitung komplizierter Oberflächen und kleiner Komponenten, die durch die 5-Achsen-Bearbeitung effizient erreicht werden kann.

Komplexe Kunstwerke: Sie können komplizierte Kunstwerke wie Skulpturen und dekorative Gegenstände bearbeiten.

Schlussfolgerung

Der Vorteil der 5-Achs-Bearbeitung liegt in der Beibehaltung eines optimalen Winkels zwischen der Werkzeugvorschubrichtung und der Werkstückoberfläche für eine bessere Oberflächenqualität und einen leichteren Zugang zu Hinterschneidungen bei gleichzeitiger Verlängerung der Werkzeugstandzeit. Sie bietet einen wirtschaftlicheren Werkzeugeinsatz, kürzere Zykluszeiten und Aufspannungen in einer Aufspannung, was zu Zeiteinsparungen und geringeren Fehlerquoten bei der maschinellen Bearbeitung beiträgt.