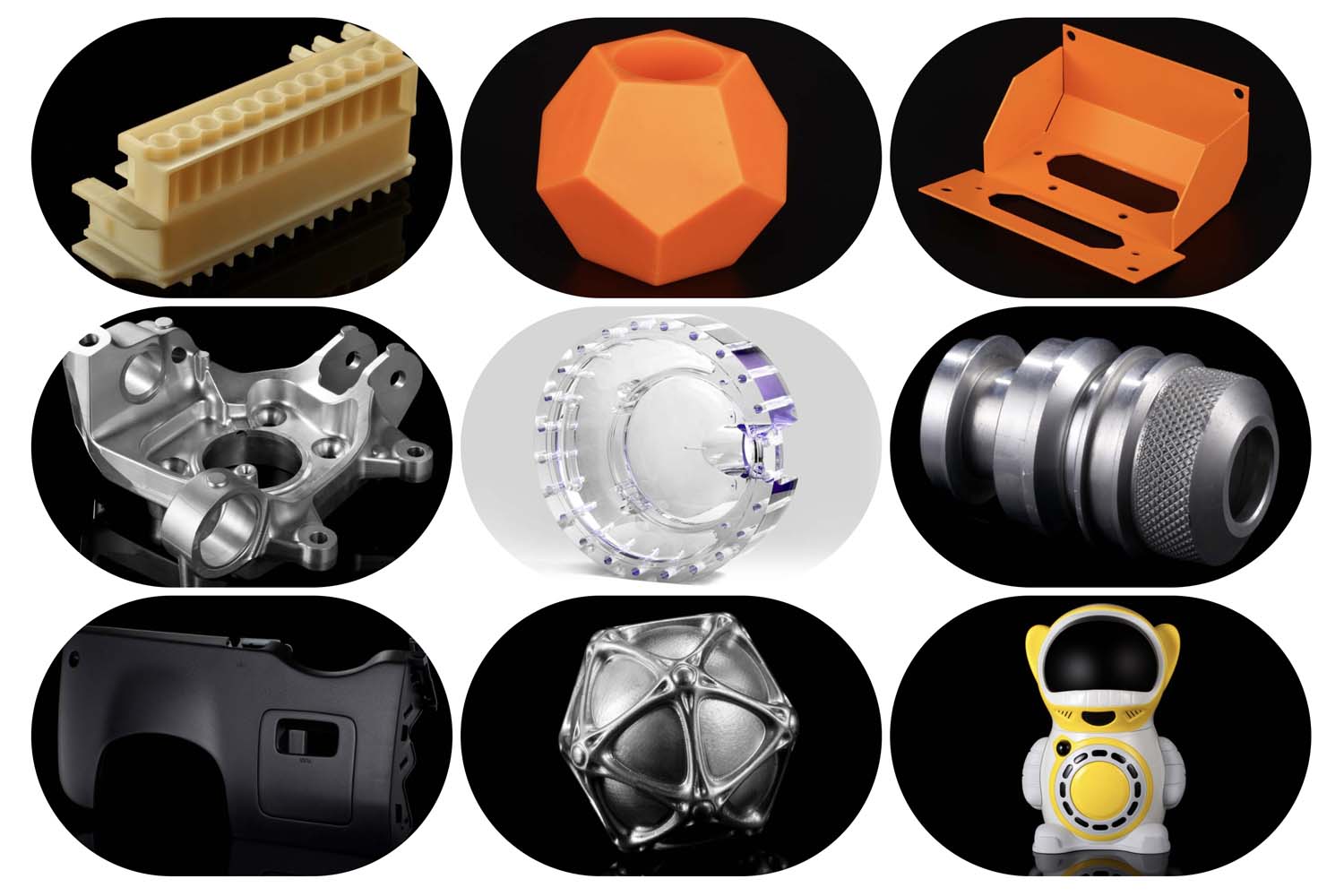

Bole fabricó una DMU 65 monoBLOCK de mantenimiento DMU 95 de 5 ejes antes de una pausa de 12 días para el año nuevo lunar chino de 2025. En 2024, cumplimos con éxito la mayoría de las piezas complicadas en nuestro Centro de mecanizado de 5 ejes.

En esta página, nos centraremos en presentar cómo realizamos el mantenimiento previo a la parada de las máquinas DMU monoBLOCK.

En primer lugar voy a presentar las máquinas DMU 65/95 monoBLOCK

Son centros de mecanizado multieje de alta precisión fabricados por DMG Morifabricante líder en la industria de máquinas herramienta.

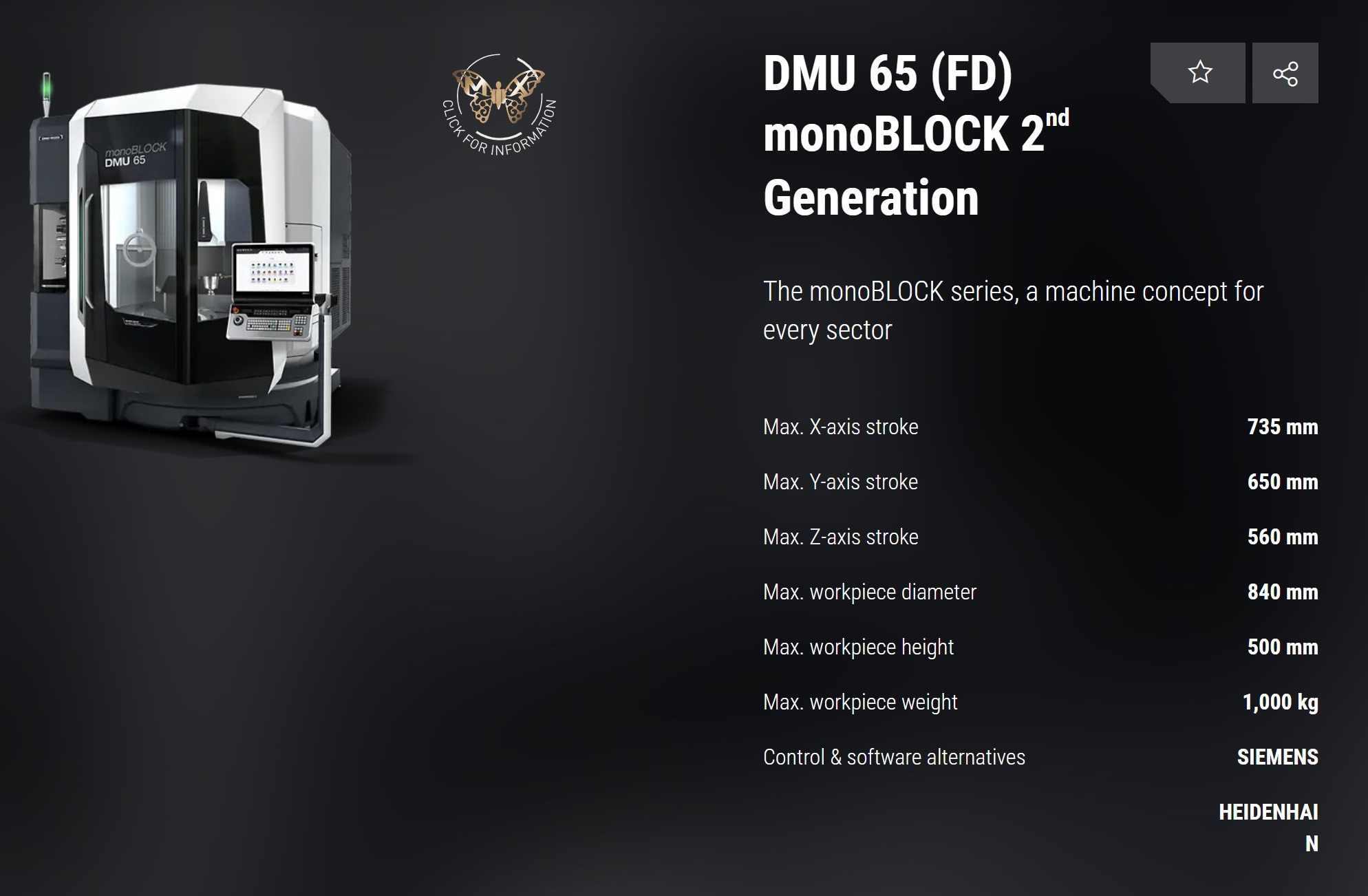

DMU 65 monoBLOCK

En DMU 65 monoBLOCK es un versátil centro de mecanizado de cinco ejes diseñado para tareas de fresado de alta precisión. Es idóneo para una gran variedad de aplicaciones, como los sectores de automoción, aeroespacial, médico y de herramientas.

Características principales

Mecanizado en cinco ejes. Permite geometrías complejas y operaciones de alta precisión gracias al movimiento simultáneo en varios ejes.

Diseño compacto. Optimizado para talleres o áreas de producción más pequeños sin comprometer el rendimiento.

Husillo de alta velocidad. Equipado con un husillo capaz de alcanzar altas velocidades de rotación, lo que garantiza unos índices de arranque de material eficientes.

Sistema de control avanzado. Utiliza la interfaz de control intuitiva de DMG Mori para facilitar la programación y el funcionamiento.

Almacén de herramientas. Sistema integrado de gestión de herramientas que permite cambiar de herramienta rápidamente, reduciendo al mínimo los tiempos de inactividad.

Construcción rígida. Garantiza la estabilidad y precisión durante el mecanizado, reduciendo las vibraciones y mejorando el acabado superficial.

Aplicaciones

Creación de prototipos: Ideal para crear prototipos detallados con tolerancias estrechas.

Producción de lotes pequeños y medianos: Eficaz para producir piezas en cantidades limitadas sin sacrificar la calidad.

Componentes complejos: Capaz de manejar diseños intrincados que requieren mecanizado multieje.

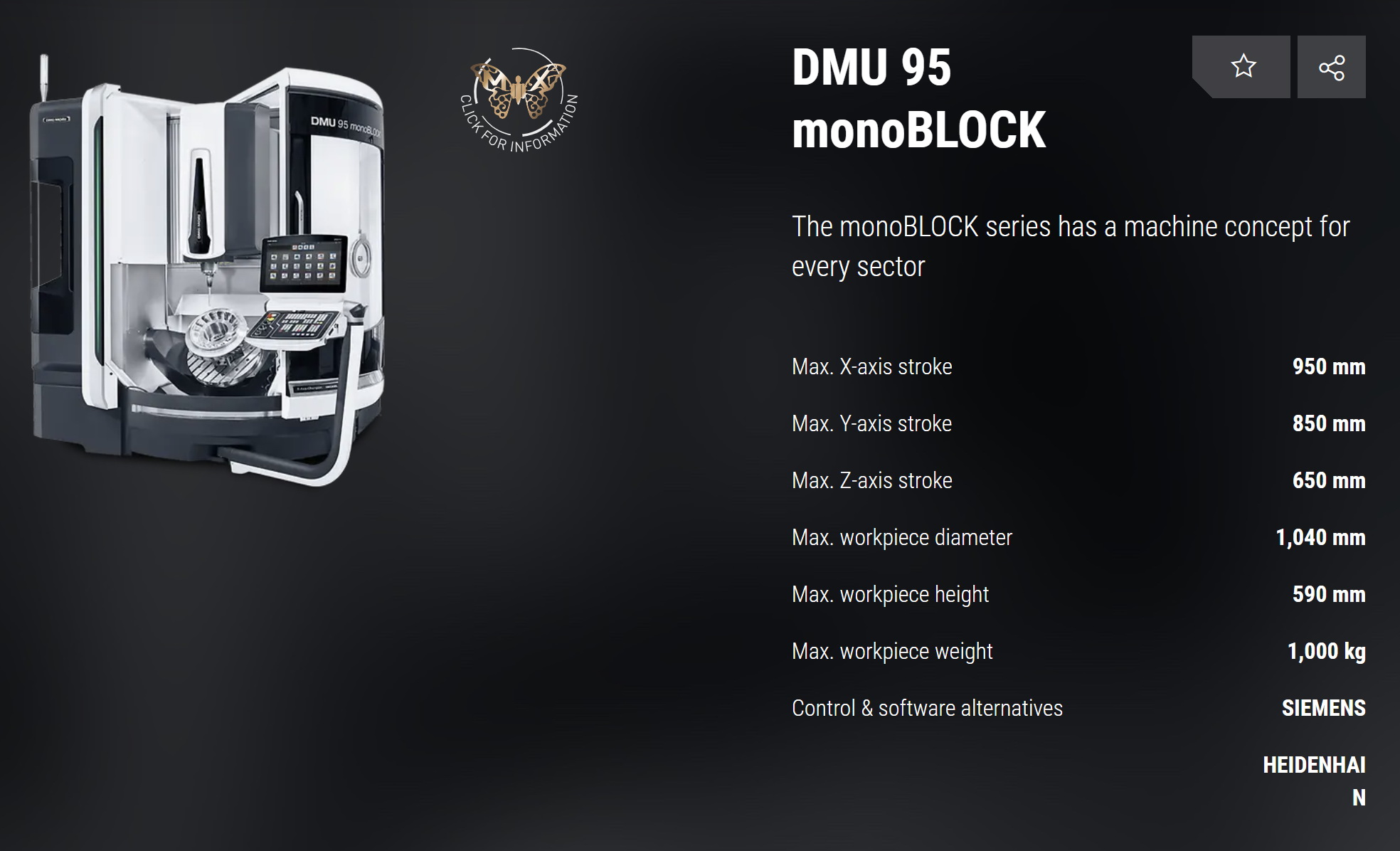

DMU 95 monoBLOCK

El DMU 95 monoBLOCK es un robusto centro de mecanizado de cinco ejes diseñado para la fabricación a gran escala y de alta precisión. Ofrece capacidades mejoradas adecuadas para industrias exigentes como la automoción, la aeroespacial y la maquinaria pesada.

Características principales

Área de trabajo ampliada: Mayor área de mecanizado en comparación con la DMU 65, lo que permite la producción de piezas más grandes y complejas.

Husillo de alta velocidad y alto par: Equilibra la velocidad y la potencia para manipular una amplia gama de materiales, desde aleaciones blandas hasta aceros endurecidos.

Estabilidad mejorada: Incorpora una base estable y avanzados sistemas de amortiguación para mantener la precisión incluso con grandes cargas de corte.

Control avanzado y automatización: Equipada con los sistemas de control más avanzados de DMG Mori, soporta flujos de trabajo automatizados y reduce la intervención manual.

Gestión integrada de herramientas: El completo sistema de almacenamiento e indexación de herramientas garantiza cambios de herramientas y gestión de inventario sin problemas.

Opciones de personalización: Ofrece varias configuraciones y complementos para adaptar la máquina a necesidades de fabricación específicas.

Aplicaciones

Fabricación de grandes componentes: Adecuada para fabricar piezas de tamaño considerable con gran precisión, como bloques de motor o componentes aeroespaciales.

Producción de gran volumen: Eficaz para tiradas de producción en serie en las que la uniformidad y la fiabilidad son primordiales.

Ensamblajes complejos: Capaz de mecanizar conjuntos complejos que requieren una alineación precisa y operaciones multieje.

En Bole, para satisfacer los pedidos de los clientes, ¿cuándo elegimos DMU 95 o DMU 65 monoBLOCK para el mecanizado de precisión en lugar de máquinas CNC de 3 ejes y otras máquinas CNC comunes?

Prácticamente hablando, para explicar cómo hacemos un arreglo de producción adecuado con máquinas de precisión adecuadas, necesito escribir otro artículo largo. En esta página, nuestro énfasis es presentar a todos nuestros clientes actuales y clientes potenciales cómo hicimos el mantenimiento del monoBLOCK DMU 65 de 5 ejes antes de la parada. Sin embargo, es muy necesario ilustrar brevemente por qué y cómo como el de abajo:

Ventajas incomparables para el mecanizado de precisión

Las máquinas CNC de 3 ejes y las máquinas CNC comunes son suficientes para tareas de mecanizado más sencillas y volúmenes de producción más bajos, pero los centros de mecanizado DMU 65 monoBLOCK y DMU 95 monoBLOCK ofrecen ventajas inigualables para el mecanizado de precisión, especialmente en sectores que exigen alta precisión, geometrías complejas y procesos de producción eficientes. La inversión en estos avanzados centros de mecanizado de cinco ejes se traduce en: Precisión y calidad superiores, mayor productividad y eficiencia, flexibilidad y versatilidad mejoradas y operaciones preparadas para el futuro.

Para los fabricantes que deseen destacar en el mecanizado de precisión y atender a los mercados de gama alta, la inversión en centros de mecanizado DMU 65 o DMU 95 monoBLOCK proporciona una ventaja estratégica que supera las capacidades de las máquinas CNC tradicionales.

¿Cómo elegir entre DMU 65 y DMU 95?

En general, tenemos en cuenta los siguientes factores:

En primer lugar hay que ver el volumen de producción del pedido correspondiente. La DMU 95 es más adecuada para la producción de grandes volúmenes, mientras que la DMU 65 destaca en lotes más pequeños y prototipos. En segundo lugar, comprobamos el tamaño de la pieza. Para componentes de mayor tamaño, la DMU 95 ofrece un área de trabajo más amplia. También hay que ver la complejidad de las piezas. Ambas máquinas manejan geometrías complejas, pero la DMU 95 ofrece estabilidad adicional para tareas más exigentes. Por último, antes de poner la orden de mecanizado, hay que comprobar el espacio y el presupuesto. La DMU 65 ocupa menos espacio y puede resultar más rentable para empresas con limitaciones de espacio o presupuesto.

¿Cómo realizamos un mantenimiento previo a la parada de la DMU 65 monoBLOCK de 5 ejes?

Como Bole va a hacer una pausa de 12 días para el año nuevo lunar 2025, hicimos una DMU 65 monoBLOCK Mantenimiento DMU95 de 5 ejes totalmente pre-apagado en esta semana.

La preparación de sus máquinas DMU 65 monoBLOCK y DMU 95 monoBLOCK para una pausa de 12 días requiere una planificación cuidadosa para garantizar su longevidad, mantener el rendimiento y evitar posibles problemas que pueden surgir de períodos prolongados de inactividad. A continuación encontrará sugerencias de mantenimiento especiales adaptadas a este tipo de situaciones:

Limpieza de máquinas

Eliminar escombros y astillas

Es fundamental eliminar las virutas de las máquinas. Antes de proceder a la limpieza, debemos asegurarnos de que todas las virutas y residuos metálicos se retiran meticulosamente de la bancada de la máquina, la zona del husillo, los cambiadores de herramientas y los componentes de sujeción. A continuación, utilizamos cepillos, aire comprimido (con moderación y cuidado para evitar la humedad) o sistemas de vacío diseñados para máquinas CNC. Por último, limpiamos las superficies: Limpiamos todas las superficies accesibles, incluidas las guías lineales, los husillos de bolas y los paneles de control, con paños que no suelten pelusa para eliminar el polvo y los contaminantes residuales.

Sistema de refrigeración limpio

Los ingenieros de Bole con una buena formación previa a la parada drenan o estabilizan el refrigerante. Dependiendo de las recomendaciones del fabricante, drenar el sistema de refrigerante para evitar el estancamiento y el crecimiento microbiano o asegurarse de que el refrigerante se mezcla y se trata adecuadamente para mantener su integridad durante la parada. A continuación, enjuague si es necesario. Si opta por el drenaje, considere la posibilidad de enjuagar los conductos de refrigerante con refrigerante nuevo antes de volver a arrancar para purgar los contaminantes que puedan haberse asentado.

Lubricación y protección

Lubricar las piezas móviles

Este artículo técnico está respaldado por ChatGPT. Sin embargo, también consultamos a nuestro equipo de ingenieros para un mantenimiento completo de DMU 65 monoBLOCK. Podemos garantizar que todas nuestras contramedidas son altamente aptos DMG Mori operaciones estándar.

Vuelva a lubricar todos los componentes móviles críticos, como guías lineales, husillos de bolas, rodamientos de husillos y cualquier otro punto de lubricación accesible. Utilice los lubricantes especificados por DMG Mori para evitar la corrosión y garantizar la protección de los componentes durante la inactividad. Asegúrese de no dejar ningún exceso de lubricante en superficies donde pueda atraer polvo o residuos.

Medidas anticorrosión

Bole aplicó aerosoles o revestimientos anticorrosión adecuados a las superficies metálicas expuestas para evitar la oxidación y la corrosión. También utilizamos cubiertas protectoras o sellos en zonas susceptibles de entrada de humedad, como paneles de control y conectores eléctricos.

Procedimientos de parada adecuados

Siga las directrices del fabricante

Naturalmente, nuestros ingenieros siguieron inicialmente los manuales de usuario para los procedimientos específicos de parada recomendados por DMG Mori. Cada máquina es un sistema independiente. Por lo tanto, necesitamos una parada sistemática. Nos aseguramos de que todos los ejes vuelven a su posición inicial, el husillo se detiene, la bomba de refrigerante se apaga y todos los sistemas auxiliares se apagan correctamente.

Apagado seguro

Una vez que la máquina se haya apagado correctamente, la desconectamos de la fuente de alimentación principal para evitar problemas eléctricos, especialmente en zonas propensas a subidas o cortes de tensión. Aplique procedimientos de bloqueo, etiquetado y desconexión (LOTO) para garantizar que la máquina no pueda encenderse inadvertidamente durante la pausa.

Control medioambiental

Control de la temperatura y la humedad

En la fábrica de Bole, todos los talleres tienen un entorno estable con cómodos aparatos de aire acondicionado. Nos aseguramos de que las máquinas se almacenen en un entorno con temperatura y humedad controladas para evitar problemas de dilatación térmica y daños relacionados con la humedad. Periódicamente encendemos humidificadores y absorbedores de humedad en las proximidades de la máquina para mantener unos niveles de humedad óptimos.

Proteger del polvo y los contaminantes

Utilizamos cubiertas transpirables o lonas protectoras para proteger la máquina del polvo, las partículas suspendidas en el aire y los posibles contaminantes. Evite las cubiertas de plástico que pueden atrapar la humedad.

Documentación y registros

Registros de mantenimiento

También documentamos todas las actividades de mantenimiento realizadas antes de la interrupción, incluida la limpieza, la lubricación y cualquier pieza sustituida o inspeccionada. Realice con cuidado más tareas pequeñas pero importantes: anote el estado operativo de la máquina, los ajustes y cualquier observación que pueda ser relevante al reanudar la actividad.

Copia de seguridad de la configuración de la máquina

Haga una copia de seguridad de los ajustes del sistema de control, las bibliotecas de herramientas y cualquier configuración personalizada para evitar la pérdida de datos y facilitar una rápida restauración tras la interrupción.

Medidas de seguridad

Seguridad física

Es importante restringir el acceso antes de la pausa. Nos aseguramos de que sólo el ingeniero autorizado tenga acceso a cada máquina monoBLOCK durante la pausa para evitar el uso no autorizado o la manipulación. Además, establecemos sistemas de alarma. Los profesionales hacen un trabajo excelente. El ingeniero activa los sistemas de seguridad y alarma existentes para controlar el entorno de la máquina.

Notificaciones a los operadores

Naturalmente, hay que informar a todo el personal de Bole. Comunique el tiempo de inactividad de la máquina a todo el personal pertinente para evitar un funcionamiento accidental y garantizar que se respetan los preparativos de mantenimiento.

Comprobaciones finales

Inspeccione las protecciones y los dispositivos de seguridad

Nunca será fácil mantener una empresa de mecanizado CNC. Todas las medidas de seguridad que tenemos que hacer antes de la pausa. Hay que cumplir muchas normas de seguridad. Tenemos que comprobar que todos los resguardos de la máquina, las paradas de emergencia y los dispositivos de seguridad están en su sitio y funcionan correctamente antes de la parada. Tras una minuciosa comprobación, sustituimos todos los componentes desgastados para conseguir un mejor estado durante la pausa y unas condiciones absolutamente buenas para la reanudación de la marcha. Abordamos cualquier desgaste o problema con los componentes de seguridad para mantener un entorno seguro tras la reactivación de la máquina.

Prueba de parada

¿Cómo garantizar que todo se gestiona correctamente? Hay que hacer una comprobación de funcionamiento después de realizar todas las operaciones. Como operación final, los ingenieros de Bole realizan un apagado de prueba final para garantizar que todos los sistemas se apagan correctamente y que no hay problemas persistentes que requieran atención. Supervisión a la vuelta: Planifique una inspección exhaustiva y una prueba de funcionamiento una vez finalizada la interrupción para garantizar que la máquina está operativa y que no ha surgido ningún problema durante el tiempo de inactividad.

Recomendaciones adicionales

Por lo general, si un ingeniero tiene un problema que no obtiene una respuesta eficaz del equipo de ingenieros de Bole, también puede consultar al servicio de asistencia de DMG Mori. Puede ponerse en contacto con el servicio técnico de DMG Mori o con el representante local para obtener recomendaciones específicas de la máquina o actualizaciones relacionadas con periodos prolongados de inactividad. Sin embargo, en Bole, nuestros ingenieros reciben una formación de funcionamiento muy completa antes de manejar cada máquina. Durante los últimos 20 años de desarrollo, hemos establecido sistemas de formación maduros para garantizar nuestra capacidad de producción y calidad.

También tenemos que planificar los procedimientos de reinicio para que no nos cueste demasiado tiempo volver a poner en marcha la línea de producción dentro de 12 días. Todo irá sobre ruedas. En detalle, preparamos una lista de comprobación para reiniciar las máquinas después de la pausa, incluyendo la relubricación, las comprobaciones del sistema de refrigerante y la calibración según fuera necesario.

Siguiendo estos pasos de mantenimiento especializado antes de un descanso de 12 días, podemos proteger nuestra DMU 65 monoBLOCK y DMU 95 monoBLOCK las máquinas de posibles problemas relacionados con la inactividad prolongada. Una preparación adecuada garantiza que las máquinas Bole permanezcan en condiciones óptimas, listas para reanudar las operaciones de alta precisión con un tiempo de inactividad y una interrupción mínimos a nuestro regreso. Este es todo el mantenimiento de DMU 65 monoBLOCK que realizamos antes de nuestras vacaciones de CNY.