Kaç tane 5 eksenli işleme parçası biliyorsunuz?

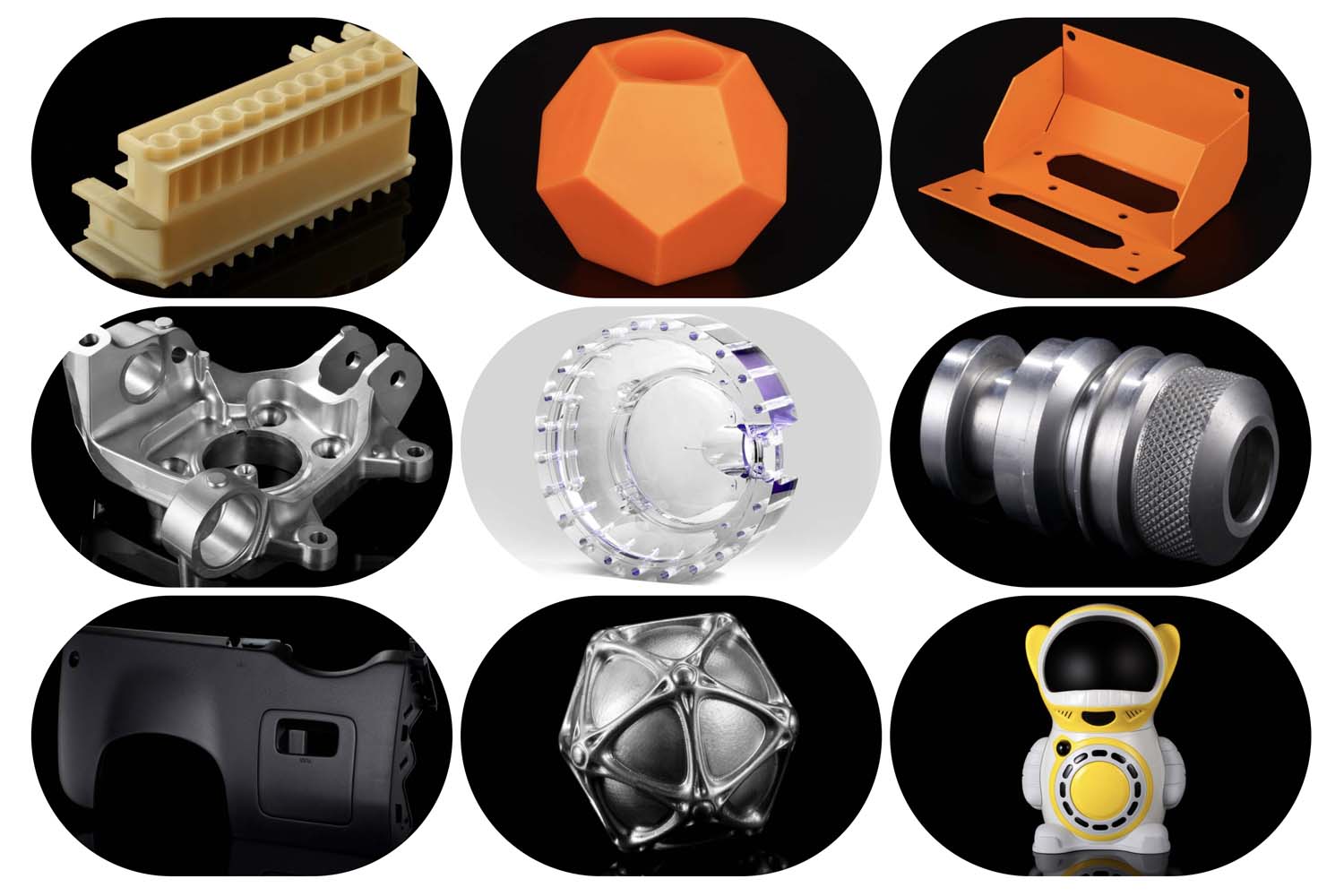

Günümüzde, genellikle bu 6 tip 5 eksenli işleme parçasına sahibiz: Otomotiv Motor Blokları ve Silindir Kafaları, Havacılık ve Uzay Bileşenleri, Denizcilik Parçaları, Üst Düzey Kalıplar, Karmaşık Sanat Eserleri. 5 eksenli işlemede kullanılan makineler tipik olarak 5 eksenli makineler veya 5 eksenli işleme merkezleri olarak adlandırılır. Bu makineler, bir iş parçasının makine üzerindeki konumunu değiştirmeden farklı taraflarını işleyebilir ve karmaşık parçaların işlenmesinde verimliliği önemli ölçüde artırır. 5 eksenli işleme merkezleri, özellikle kavisli yüzeylere, eğimli yüzeylere veya geleneksel olmayan geometrilere sahip karmaşık şekilli parçalar için uygundur.

5 Eksenli İşlemenin Avantajları

3 eksenli CNC işleme ile karşılaştırıldığında 5 eksenli CNC işleme, karmaşık yüzeyler için hem süreç hem de programlama açısından aşağıdaki avantajları sunar:

Geliştirilmiş Kalite ve Verimlilik: Parçaların işleme kalitesini ve verimliliğini artırır.

Genişletilmiş Proses Aralığı: Gerçekleştirilebilecek işlem aralığını artırır.

Yeni Gelişim Yönleriyle Buluşuyor: Entegre ve karmaşık parça üretimine yönelik eğilimi destekler.

Geliştirilmiş Hassasiyet: Karmaşık parçaların hassasiyetini artırır.

Derin boşluk işlemede, 3 eksenli işleme merkezleri daha uzun takım tutucular ve takımlar gerektirir. Ancak 5 eksenli işleme merkezleri, iş parçasının veya iş mili kafasının ek dönüşünü ve eğimini kullanarak takım uzunluklarını kısaltabilir. Bu, takım, takım tutucu ve boşluk duvarları arasındaki çarpışmaları önler, takım titreşimini ve hasarını azaltır, takım ömrünü uzatır ve kalıpların yüzey kalitesini ve işleme verimliliğini önemli ölçüde artırır.

Yanak işleme için, 3 eksenli bir işleme merkezi yanak derinliğinden daha büyük takım uzunlukları gerektirir. Takım uzunluğu çapın üç katını aşarsa, takım kalitesini korumak zorlaşır. 5 eksenli bir işleme merkezi, iş milini veya iş parçasını eğerek takımı kalıbın yanağına dik tutabilir, iş parçası kalitesini artırabilir ve takım ömrünü uzatabilir.

3 eksenli işlemede, ince frezeleme yolları için küresel uçlu parmak frezeler kullanılır, ancak küresel ucun merkez dönüş hızı neredeyse sıfırdır, bu da kalıp işleme sırasında önemli ölçüde takım aşınmasına ve yüzey kalitesinin düşmesine neden olur. 5 eksenli işleme uygulaması, belirli açılarda işlemeye olanak tanıyarak göreli doğrusal hızı artırır, bu da yalnızca takım ömrünü uzatmakla kalmaz, aynı zamanda iş parçasının yüzey kalitesini de büyük ölçüde iyileştirir.

Uygun Tipler

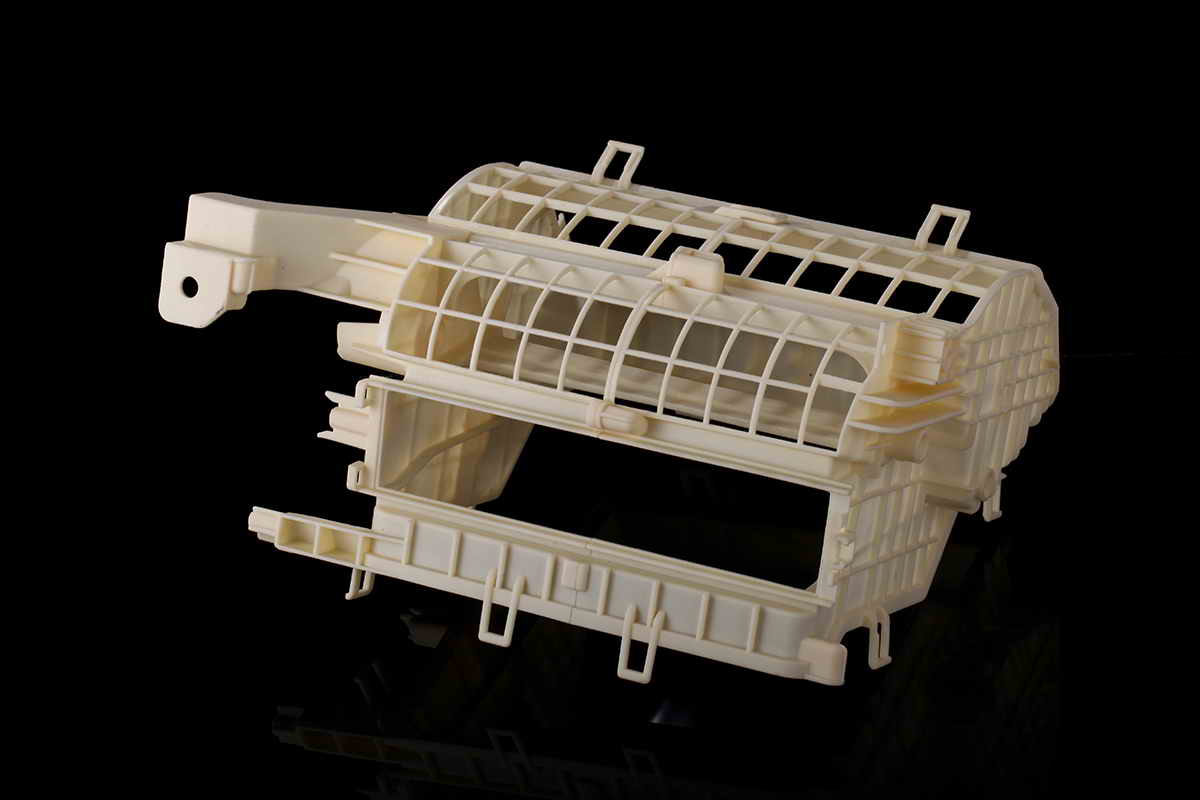

5 eksenli işleme merkezleri, özellikle kavisli yüzeylere, eğimlere veya alışılmadık geometrilere sahip karmaşık şekilli parçalar için idealdir. Beş eksenli işleme için uygun yaygın parça türleri şunlardır:

Otomotiv Motor Blokları ve Silindir Kafaları: Karmaşık yüzeylerin yüksek hassasiyetle işlenmesi, otomotiv motor blokları ve silindir kapakları için uygundur.

Havacılık ve Uzay Bileşenleri: Havacılık ve uzay endüstrisi genellikle türbin kanatları ve emme kılavuz kanatları gibi yüksek hassasiyet gerektiren karmaşık bileşenlerin işlenmesini gerektirir.

Denizcilik Parçaları: Karmaşık gemi yapıları, 5 eksenli işleme merkezleri tarafından etkin bir şekilde işlenen çeşitli şekillerin işlenmesini gerektirir.

Üst Düzey Kalıplar: Enjeksiyon ve kalıp döküm kalıpları dahil olmak üzere kalıpların yüksek hassasiyetle işlenmesi.

Tıbbi Cihaz Parçaları: Tıbbi cihazlar genellikle karmaşık yüzeylerin ve küçük bileşenlerin hassas bir şekilde işlenmesini gerektirir ve 5 eksenli işleme bunu verimli bir şekilde gerçekleştirebilir.

Karmaşık Sanat Eserleri: Heykeller ve dekoratif öğeler gibi karmaşık sanatsal parçaları işleme kapasitesine sahiptir.

Sonuç

5 eksenli işlemenin avantajı, daha iyi yüzey kalitesi ve alt kesimlere daha kolay erişim için takım besleme yönü ile iş parçası yüzeyi arasında optimum bir açı sağlamak ve aynı zamanda takım ömrünü uzatmaktır. Daha ekonomik takım kullanımı, azaltılmış döngü süreleri ve tek bağlama kurulumları sunar, bunların tümü zaman tasarrufuna ve makine işlemede daha düşük hata oranlarına katkıda bulunur.