É necessário conhecer as 8 técnicas comuns de usinagem CNC se precisarmos aprender sobre suas aplicações, vantagens e principais recursos. Neste artigo, vamos explorar as técnicas essenciais de usinagem CNC, incluindo torneamento, fresamento, perfuração, retificação, mandrilamento, aplainamento, brochamento e usinagem por descarga elétrica (EDM).

É muito importante investigar como um produto é processado se quisermos pesquisar sua estrutura de custos. Aprender as 8 técnicas comuns de usinagem CNC o ajudará muito.

Quando se trata do setor de manufatura, os processos de usinagem mecânica são uma parte essencial. A usinagem mecânica é o processo de transformação de matérias-primas na forma, tamanho e qualidade de superfície desejados, abrangendo uma variedade de métodos de usinagem de precisão para atender às necessidades de diferentes peças. A seguir, detalharemos 8 técnicas comuns de usinagem mecânica.

Você também pode optar por explorar diretamente Serviço de usinagem CNC da Bole se você for um mestre nesse campo.

Giro

O torneamento envolve a fixação da peça de trabalho em um dispositivo rotativo de fixação da peça de trabalho e, em seguida, o corte gradual do material na peça de trabalho usando uma ferramenta de corte para obter a forma e o tamanho desejados. Esse método é adequado para a fabricação de peças cilíndricas, como eixos e buchas. O método de torneamento e a seleção da ferramenta influenciam a forma e a rugosidade da superfície do produto final.

O torneamento pode ser dividido em diferentes tipos, incluindo torneamento externo, torneamento interno, faceamento e rosqueamento.

O torneamento externo é comumente usado para usinagem de formas como eixos, cilindros e cones; no torneamento interno, a ferramenta entra no orifício interno da peça para processar o diâmetro e a superfície com o tamanho e a precisão necessários; o faceamento é normalmente usado para criar superfícies planas, como a base ou a face final de uma peça; o rosqueamento é obtido com o corte gradual da forma da rosca, movendo a aresta de corte da ferramenta em relação à superfície da peça, incluindo roscas internas e externas.

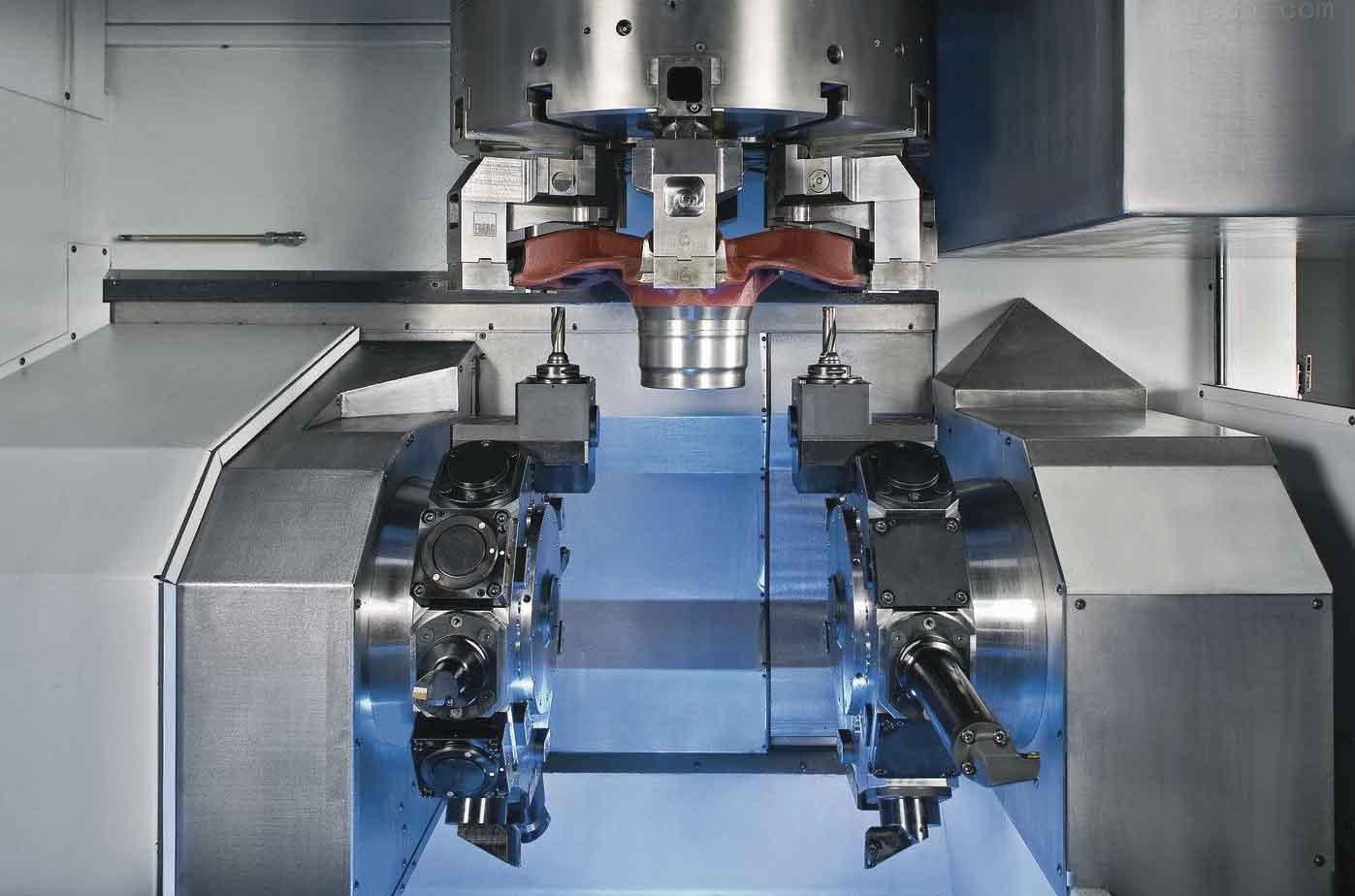

Fresagem

O fresamento envolve a rotação de uma ferramenta de corte na superfície da peça para cortar o material, permitindo a produção de peças com formas complexas, como planos, superfícies côncavas e convexas e engrenagens, por meio do controle do movimento da ferramenta. O fresamento inclui o fresamento plano, o fresamento vertical, o fresamento de topo, o fresamento de engrenagens e o fresamento de perfis, cada um deles adequado a diferentes necessidades de usinagem.

No fresamento plano, a aresta de corte da ferramenta corta a superfície da peça de trabalho para obter uma superfície plana; o fresamento vertical é usado para usinar ranhuras e furos ao longo da direção da altura da peça de trabalho; o fresamento de topo envolve o corte na lateral da peça de trabalho e é usado para usinar perfis, ranhuras e bordas; o fresamento de engrenagens normalmente usa ferramentas especiais com arestas de corte para cortar o formato dos dentes da engrenagem; o fresamento de perfil é usado para processar curvas complexas ou formas de contorno, com o caminho da ferramenta controlado com precisão com base no contorno.

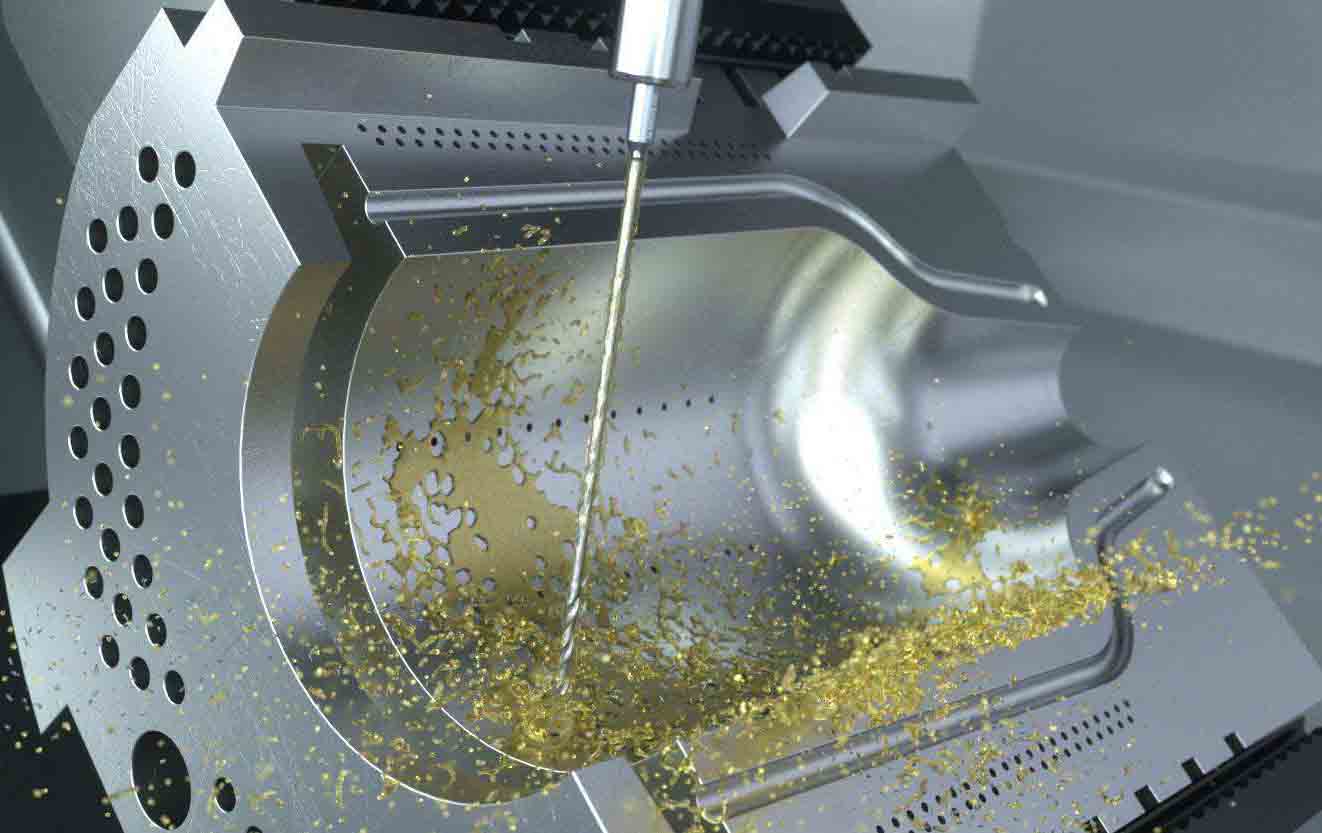

Perfuração

A perfuração envolve o corte de material na peça de trabalho por meio de uma broca rotativa para criar furos com o diâmetro e a profundidade desejados, amplamente utilizados nas áreas de fabricação, construção e manutenção. A perfuração é frequentemente categorizada em perfuração convencional, perfuração central, perfuração de furos profundos, perfuração de múltiplos eixos, entre outros tipos.

A perfuração convencional usa brocas com bordas de corte em espiral, normalmente para furos menores e necessidades gerais de perfuração; a perfuração central envolve a criação de um pequeno furo na superfície da peça de trabalho antes de usar uma broca maior para garantir o posicionamento preciso de furos maiores; a perfuração profunda é usada para processar furos mais profundos, exigindo brocas especiais e técnicas de resfriamento para garantir a precisão e a qualidade; a perfuração multieixo usa várias brocas em diferentes ângulos simultaneamente, adequada para casos em que vários furos precisam ser perfurados simultaneamente.

A perfuração é um método de processamento muito comum como uma das técnicas comuns de usinagem CNC.

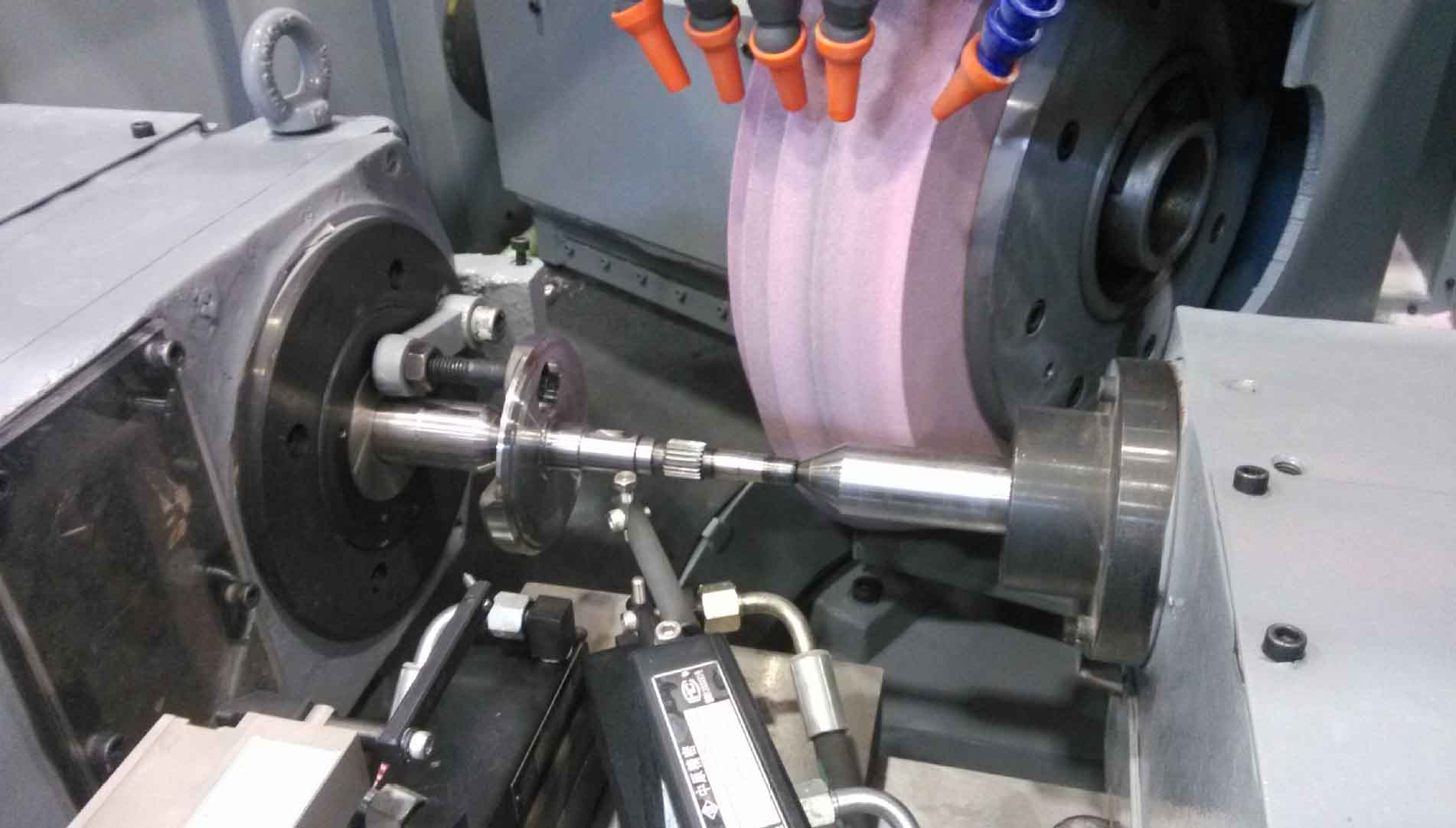

Moagem

A retificação envolve o corte ou a retificação gradual do material na superfície da peça de trabalho usando um abrasivo para obter a forma, o tamanho e a qualidade de superfície desejados. A retificação é comumente usada para peças com requisitos de alta precisão e qualidade de superfície, como moldes, peças mecânicas de precisão e ferramentas.

A retificação é dividida em retificação plana, retificação externa, retificação interna e retificação de perfil. A retificação plana é usada para processar superfícies planas de peças de trabalho para obter superfícies lisas e dimensões precisas; a retificação externa é usada para processar a superfície cilíndrica externa de peças de trabalho, como eixos e pinos; a retificação interna é usada para processar a superfície interna de furos, como furos internos e furos de eixo; a retificação de perfil é usada para processar formas de contorno complexas, como a borda de corte de moldes e ferramentas.

Aborrecido

O mandrilamento é usado para processar furos circulares internos em peças de trabalho, cortando os furos existentes com uma ferramenta rotativa para atingir dimensões precisas e metas de nivelamento. Diferentemente da perfuração, em que os furos são formados pelo corte de material na superfície da peça, o mandrilamento envolve a inserção da ferramenta na peça para cortar furos.

O mandrilamento é dividido em mandrilamento manual e mandrilamento CNC. O mandrilamento manual é adequado para produção de pequenos lotes e tarefas de usinagem simples; o mandrilamento CNC usa programação para determinar os caminhos de corte, as taxas de avanço e as velocidades de rotação para obter uma usinagem automatizada de alta precisão.

Planejamento

O aplainamento envolve o corte de material na superfície da peça de trabalho usando uma plaina para obter a superfície plana desejada, dimensões precisas e qualidade de superfície. O aplainamento é comumente usado para usinar superfícies planas de peças maiores, como bases e leitos. Ele fornece uma superfície plana para que as peças de trabalho se encaixem em outros componentes.

Normalmente, o aplainamento é dividido em etapas de desbaste e de acabamento. No estágio de desbaste, a plaina corta profundamente para remover rapidamente o material. No estágio de acabamento, a profundidade de corte é reduzida para obter maior qualidade de superfície e precisão dimensional. O aplainamento pode ser manual ou automático. O aplainamento manual é adequado para produção de pequenos lotes e tarefas de usinagem simples; o aplainamento automático usa máquinas-ferramentas automatizadas para controlar o movimento da plaina para obter um processo de usinagem mais estável e eficiente.

Brochagem

O brochamento envolve o aprofundamento gradual dos cortes usando uma ferramenta de brochamento para criar contornos internos complexos, comumente usados para usinagem de contornos, ranhuras e furos de peças com formas complexas. O brochamento pode alcançar alta precisão de usinagem e qualidade de superfície, sendo adequado para peças que exigem alta precisão e boa qualidade de superfície. Geralmente, ele é classificado em brochamento plano, brochamento de contorno, brochamento de ranhuras e brochamento de furos.

O brochamento plano é usado para usinar superfícies planas de peças de trabalho para obter superfícies lisas e dimensões precisas; o brochamento de contorno é usado para processar formas de contorno complexas, como moldes e peças; o brochamento de ranhuras é usado para usinar ranhuras e fendas, com a aresta de corte entrando na peça de trabalho e cortando ao longo da superfície da peça de trabalho; o brochamento de furos é usado para usinar o contorno interno de furos, onde a aresta de corte entra no furo e corta a superfície interna do furo.

Usinagem por descarga elétrica (EDM)

O EDM usa descarga elétrica para cortar e processar materiais condutores, criando peças de alta precisão e formato complexo, como moldes e ferramentas. É comumente usado na fabricação de moldes, moldes de injeção de plástico, peças de motores aeroespaciais, equipamentos médicos e outros campos. A EDM é adequada para cortar materiais duros, frágeis ou de alta dureza que são difíceis de cortar usando métodos de usinagem tradicionais, como aço para ferramentas, ligas duras e ligas de titânio.

Principais recursos da usinagem por descarga elétrica:

A EDM tem um nível técnico muito alto nas 8 técnicas comuns de usinagem CNC.

Corte sem contato: Diferentemente do corte mecânico tradicional, o EDM é um método de usinagem sem contato. Não há contato físico direto entre a ferramenta e a peça de trabalho; o material é removido por meio de descarga elétrica.

Alta precisão: A EDM pode alcançar uma usinagem de alta precisão, muitas vezes atingindo uma precisão dimensional de nível submicrônico. Isso a torna adequada para a fabricação de moldes, modelos e outras peças de precisão.

Formas complexas: Como o EDM é um método de usinagem sem contato, ele pode ser usado para processar formas muito complexas, incluindo contornos internos, pequenos orifícios, ranhuras e muito mais.

Adequado para materiais de alta dureza: A EDM é adequada para materiais de alta dureza, pois não depende da dureza das ferramentas de corte nos métodos de corte tradicionais.

Conclusão:

O domínio das 8 técnicas comuns de usinagem CNC é essencial para a fabricação de precisão. Cada uma delas tem suas aplicações e vantagens específicas. Ao compreender as aplicações e as vantagens do torneamento, fresamento, perfuração, retificação, mandrilamento, aplainamento, brochamento e EDM, os fabricantes podem otimizar seus processos de usinagem para obter resultados superiores. Podemos escolher a técnica certa de acordo com o material, a forma, o tamanho e os requisitos de superfície da peça.