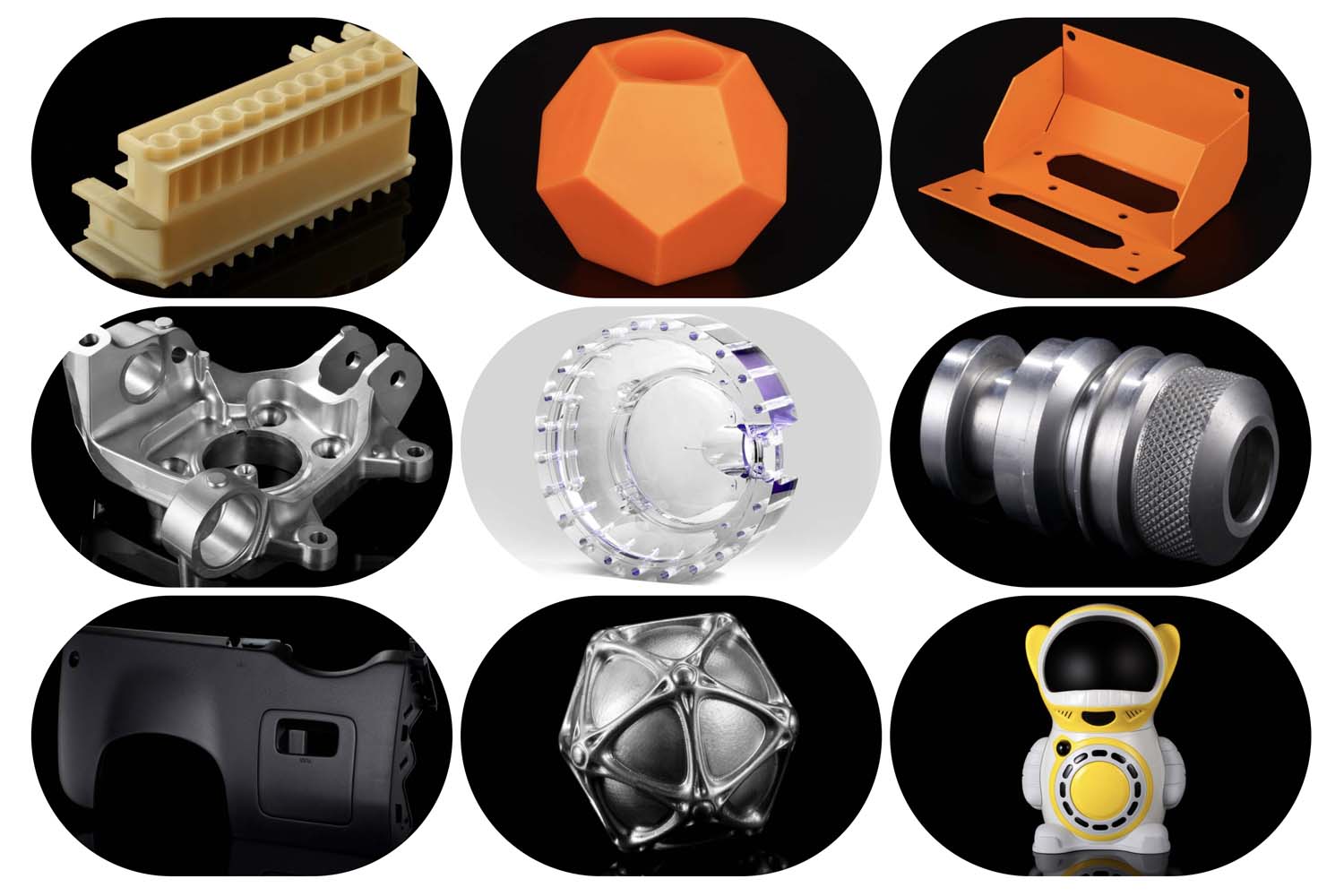

Avant une pause de 12 jours pour le nouvel an lunaire 2025, Bole a procédé à la maintenance des machines CNC avant leur arrêt. Atelier d'usinage CNC de précision de BoleToutes les machines de chaque usine et de chaque chaîne de production ont fait l'objet d'une maintenance préalable à l'arrêt de l'exploitation.

L'entretien des machines CNC avant leur mise hors service est plus qu'une simple tâche de routine : c'est une étape essentielle pour garantir la longévité, la précision et la fiabilité d'un équipement coûteux. Sans un entretien approprié, les périodes d'inactivité prolongées peuvent entraîner de la rouille, des défaillances mécaniques, voire des réparations coûteuses. Dans ce guide, nous vous présentons les étapes complètes de la préparation des machines CNC à l'arrêt chez Bole, en soulignant l'importance du nettoyage, de la lubrification, de l'inspection et de la protection.

Nettoyage complet

L'un des aspects les plus importants de la maintenance des machines CNC avant leur arrêt est le nettoyage. Au fil du temps, les opérations d'usinage génèrent des copeaux, de la poussière et des résidus qui peuvent s'accumuler dans les zones critiques de l'équipement. S'ils ne sont pas traités, ces contaminants peuvent durcir, corroder les surfaces ou même entraver le fonctionnement de la machine lorsque les opérations reprennent.

À Bole, nous avons commencé ce processus par un nettoyage approfondi de la zone de traitement. Les copeaux et les débris ont été retirés de la table de la machine, du magasin d'outils et d'autres composants à l'aide d'outils spécialisés et de systèmes d'aspiration. Cette étape a non seulement permis d'éviter l'accumulation de débris, mais aussi de garantir que les surfaces de la machine restent libres de toute obstruction.

Le système de refroidissement a également fait l'objet d'une attention particulière. Les circuits de refroidissement ont été rincés pour éliminer toute obstruction et les filtres ont été remplacés le cas échéant. Cela a permis de garantir que le flux de liquide de refroidissement serait ininterrompu au cours du prochain cycle de production. En outre, la broche et la table de travail ont été méticuleusement nettoyées pour éliminer les résidus de liquide de coupe et les débris, ce qui a permis de restaurer leurs surfaces dans des conditions de travail optimales.

Maintenance du magasin d'outils: Assurer des changements d'outils en douceur

Le magasin d'outils est un composant essentiel des machines à commande numérique, chargé de stocker et de changer les outils pendant les opérations. Sans un entretien adéquat, les magasins d'outils peuvent présenter des dysfonctionnements, entraînant des imprécisions ou des retards dans l'usinage. Dans le cadre de la maintenance des machines CNC avant leur arrêt, nous avons procédé à une inspection détaillée de tous les outils du magasin. Chaque outil a été vérifié pour détecter tout signe d'usure, de rupture ou de dommage, et tous les outils défectueux ont été rapidement remplacés.

Le nettoyage du magasin d'outils lui-même était une autre priorité. Les copeaux et la poussière ont été enlevés à l'aide d'air comprimé et de brosses douces, afin que la zone de stockage reste propre et sèche. La lubrification a ensuite été appliquée à toutes les pièces rotatives et aux transmissions mécaniques pour assurer le bon fonctionnement du magasin d'outils. Cette étape a consisté à vérifier les niveaux de lubrifiant et à les réapprovisionner si nécessaire. Enfin, un étalonnage a été effectué pour s'assurer que le positionnement du magasin était précis et synchronisé avec le système de commande de la machine.

Entretien de la broche

La broche est souvent considérée comme le "cœur" d'une machine CNC, et ce pour de bonnes raisons. Elle joue un rôle central dans les opérations d'usinage, et tout problème lié à la broche peut avoir un impact significatif sur la précision et la productivité. Chez Bole, la maintenance de la broche a été au cœur du processus de pré-arrêt.

Tout d'abord, la surface de la broche a été nettoyée à l'aide de chiffons non pelucheux et d'outils spécialisés afin d'éliminer tout résidu ou débris de liquide de coupe. Le système de refroidissement de la broche a également été inspecté pour s'assurer qu'il n'y avait pas d'obstruction, et les niveaux de liquide de refroidissement ont été complétés ou remplacés si nécessaire. Le maintien d'un refroidissement adéquat est essentiel pour éviter toute surchauffe pendant les opérations.

La lubrification est une autre étape critique. Les niveaux de lubrification de la broche ont été vérifiés et tout défaut a été corrigé en ajoutant ou en remplaçant le lubrifiant conformément aux recommandations du fabricant. Cela a permis de s'assurer que la broche resterait dans un état de fonctionnement optimal. En outre, des relevés de vibrations et de température ont été effectués afin d'identifier toute anomalie susceptible d'indiquer des problèmes plus profonds. En s'attaquant rapidement à ces problèmes, nous avons pu prévenir les défaillances potentielles de la broche et prolonger sa durée de vie.

Protection antirouille

La rouille et la corrosion sont des menaces courantes pour les machines à commande numérique pendant les périodes d'inactivité prolongées, en particulier dans les environnements humides. Pour y remédier, des mesures antirouille ont été mises en œuvre sur tous les composants critiques. Les surfaces de la broche et de la table de travail ont été enduites d'huile antirouille, afin qu'aucune pièce métallique exposée ne soit vulnérable à l'humidité. Une attention particulière a été accordée aux coutures et aux joints, car ces zones sont particulièrement sensibles à la corrosion.

Les porte-outils ont également été retirés de la broche pour éviter que les résidus de liquide de coupe ne provoquent de la rouille. Après nettoyage, ils ont été uniformément enduits d'huile antirouille et stockés dans un environnement sec et contrôlé. Les capots de protection de l'axe XYZ ont été démontés, débarrassés des débris internes et traités avec de l'huile antirouille pour protéger les glissières, les rails, les engrenages et les crémaillères. Cette approche globale a permis de protéger chaque partie de la machine des facteurs environnementaux pendant la période d'arrêt.

Protection de l'armoire de commande et du système électrique

Les composants électriques font partie des pièces les plus sensibles d'une machine à commande numérique, ce qui fait de leur protection une priorité absolue lors de la maintenance préalable à l'arrêt. À Bole, les armoires de commande de toutes les machines ont été soigneusement scellées à l'aide de matériaux résistants à l'humidité afin d'éviter que celle-ci n'affecte les composants internes.

Des mesures de prévention contre les nuisibles ont également été mises en œuvre pour protéger les câbles et le câblage de tout dommage potentiel. Des écrans antirongeurs et des répulsifs ont été installés autour des machines afin d'éliminer le risque d'interférence des nuisibles avec les systèmes électriques. En outre, toutes les alimentations électriques ont été déconnectées et les connexions électriques ont été isolées pour éviter les courts-circuits ou les dommages liés à l'humidité.

Inspection mécanique et équilibrage des contraintes

La structure mécanique d'une machine CNC doit rester stable pour garantir la précision et la fiabilité. Au cours de la maintenance préalable à l'arrêt, nous avons procédé à une inspection minutieuse des composants mécaniques de chaque machine. Les boulons, les fixations et les connexions ont été vérifiés pour s'assurer qu'ils étaient bien fixés, et toutes les pièces desserrées ont été resserrées.

Afin d'éviter des contraintes inégales sur les axes mobiles de la machine, tous les axes ont été placés en position neutre. Cela a permis d'équilibrer les forces internes de la machine, réduisant ainsi le risque d'usure ou de déformation pendant la période d'arrêt. En prenant ces mesures, nous avons veillé à ce que les machines conservent leur intégrité structurelle et leur précision.

Contrôle environnemental et protection finale

La dernière étape de la maintenance des machines CNC de Bole avant leur arrêt consistait à contrôler l'environnement de l'atelier afin d'éviter que des facteurs externes n'affectent les machines. Des housses et des feuilles anti-humidité ont été utilisées pour protéger les machines de la poussière et de l'humidité. Les niveaux de température et d'humidité de l'atelier ont été soigneusement contrôlés et ajustés à l'aide de déshumidificateurs et de systèmes de climatisation afin de créer un environnement stable.

En coupant l'alimentation de toutes les machines et en déconnectant les systèmes électriques, nous avons minimisé le risque de dommages causés par les surtensions ou l'humidité. Ces mesures de protection supplémentaires ont permis de maintenir les machines en excellent état pendant les 12 jours d'arrêt.

L'importance de la maintenance des machines CNC avant leur arrêt

Pré-arrêt Maintenance des machines à commande numérique ne consiste pas seulement à se préparer aux temps d'arrêt, mais aussi à protéger votre investissement. Chez Dongguan Bole, nous sommes conscients de la valeur de nos équipements et du rôle qu'ils jouent dans la fourniture de résultats précis à nos clients. En prenant le temps de nettoyer, d'inspecter, de lubrifier et de protéger nos machines, nous nous assurons qu'elles restent en parfait état, prêtes à reprendre leurs activités sans retard ni complication.

Si vous recherchez un partenaire fiable pour l'usinage CNC de précision, Dongguan Bole est là pour vous aider. Contactez-nous dès aujourd'hui pour en savoir plus sur nos services ou pour discuter de votre prochain projet.