あなたは5軸加工部品をいくつ知っていますか?

現在、一般的に5軸加工部品には以下の6種類があります:自動車エンジンブロックとシリンダーヘッド、航空宇宙部品、海洋部品、高級金型、複雑な芸術作品。5軸加工に使用される機械は、一般的に5軸加工機または5軸マシニングセンタと呼ばれる。これらの機械は、機械上の位置を変えることなくワークの異なる面を加工できるため、複雑な部品の加工効率が大幅に向上します。5軸マシニングセンタは、複雑な形状の部品、特に曲面、傾斜面、型にはまらない形状の部品に適しています。

5軸加工の利点

3軸CNCマシニングと比較して、5軸CNCマシニングは、複雑なサーフェスに対して、プロセスとプログラミングの両面から以下のような利点を提供する:

品質と効率の向上:部品の加工品質と加工効率を高める。

プロセス範囲の拡大:実行できる処理の幅が広がる。

新たな開発方向との出会い:統合化・複雑化する部品生産に対応。

精度の向上:複雑な部品の精度を向上させる。

深いキャビティ加工では、3軸マシニングセンタはツールホルダーと工具を延長する必要がある。しかし、5軸マシニングセンターでは、ワークや主軸ヘッドの回転や傾斜を追加することで、工具の長さを短くすることができます。これにより、工具、工具ホルダー、キャビティ壁の衝突を防ぎ、工具の振動や損傷を低減し、工具寿命を延ばし、金型の表面品質と加工効率を大幅に向上させることができます。

側壁加工では、3軸マシニングセンタは側壁深さ以上の工具長を必要とする。工具長が直径の3倍を超えると、工具品質の維持が難しくなります。5軸マシニングセンタは、主軸または工作物を傾斜させることができ、工具を金型の側壁に対して垂直に保ち、工作物の品質を向上させ、工具寿命を延ばすことができます。

3軸加工では、ボールノーズエンドミルが微細なフライス加工経路に使用されるが、ボールノーズの中心回転速度はほぼゼロであるため、金型加工時の工具摩耗が著しく、加工面の品質が低下する。5軸加工の適用により、特定の角度での加工が可能になり、相対的な直線速度が向上するため、工具寿命が延びるだけでなく、加工物の表面品質が大幅に向上する。

適したタイプ

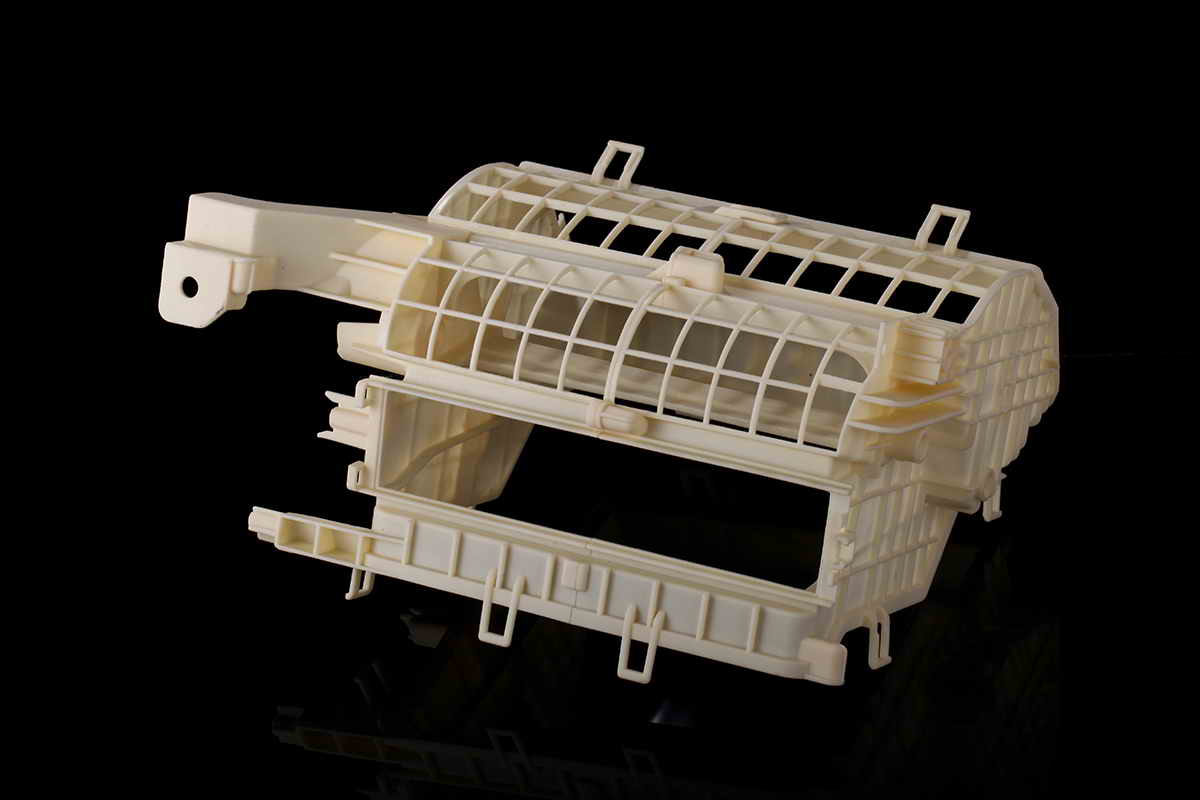

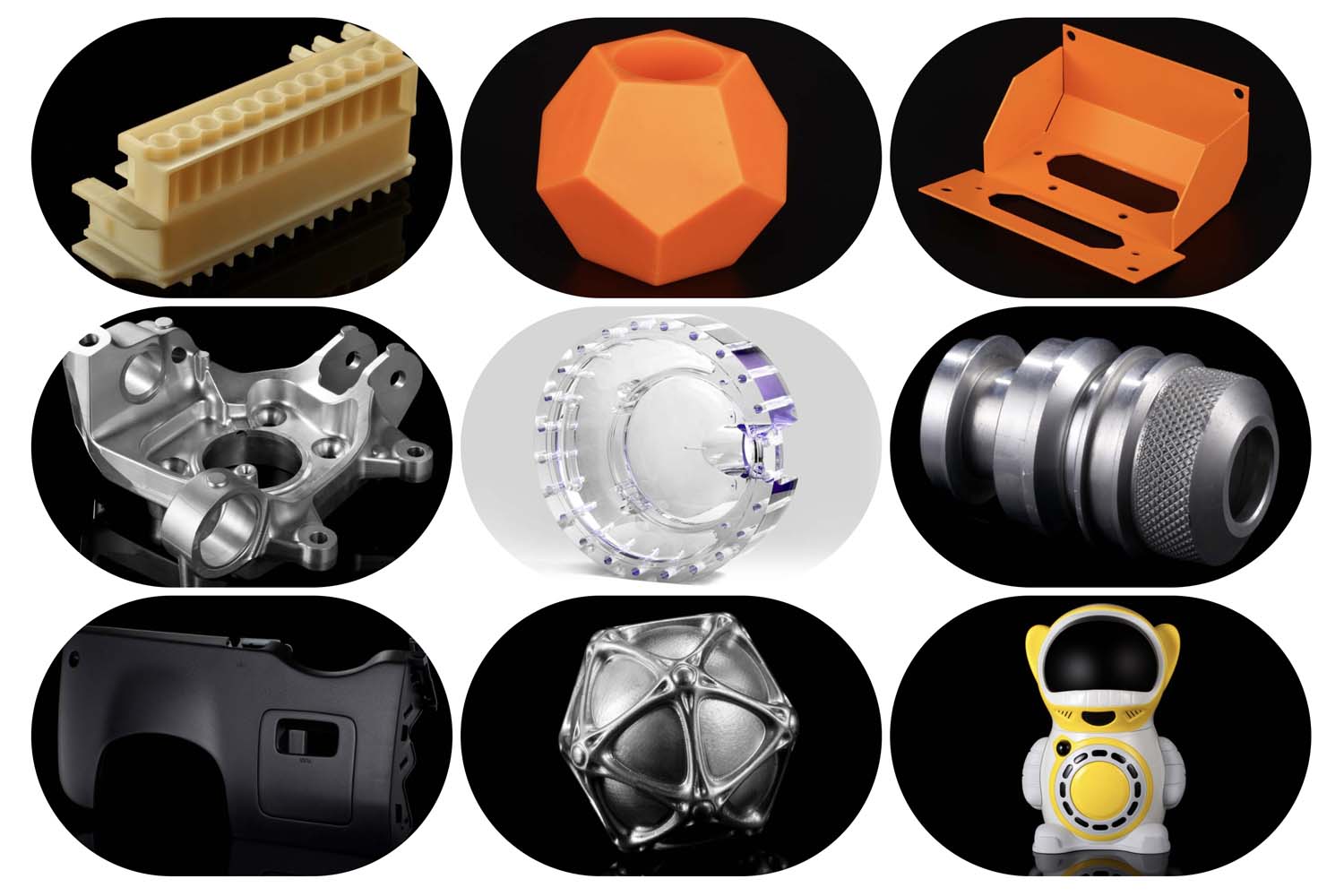

5軸マシニングセンタは、複雑な形状の部品、特に曲面や傾斜、従来とは異なる形状の部品に最適です。5軸加工に適した一般的なパーツの種類には、次のようなものがあります:

自動車用エンジンブロックおよびシリンダーヘッド:自動車のエンジンブロックやシリンダーヘッドに適した、複雑な表面の高精度加工。

航空宇宙部品:航空宇宙産業では、タービンブレードやインテークガイドベーンなど、高精度が要求される複雑な部品の機械加工が必要とされることが多い。

マリンパーツ:複雑な船舶構造には様々な形状の加工が必要であり、5軸マシニングセンタが効果的に対応します。

高級金型:射出・ダイカスト金型を含む金型の高精度加工。

医療機器部品:医療機器では、複雑な表面や小さな部品の精密加工が要求されることが多く、5軸加工はそれを効率的に実現することができます。

複雑なアート作品:彫刻や装飾品など、複雑な芸術作品の加工が可能。

結論

5軸加工の利点は、工具の送り方向と加工面の角度を最適に保つことで、加工面の品質を向上させ、アンダーカットへのアクセスを容易にし、工具寿命を延ばすことにあります。より経済的な工具の使用、サイクルタイムの短縮、シングルクランプのセットアップを実現し、機械加工の時間短縮とエラー率の低減に貢献します。