Il est nécessaire de connaître les 8 techniques d'usinage CNC les plus courantes si l'on veut en savoir plus sur leurs applications, leurs avantages et leurs principales caractéristiques. Dans cet article, nous allons explorer les techniques d'usinage CNC essentielles, notamment le tournage, le fraisage, le perçage, la rectification, l'alésage, le rabotage, le brochage et l'usinage par électroérosion (EDM).

Il est très important d'étudier la façon dont un produit est transformé si l'on veut étudier sa structure de coûts. Apprendre les 8 techniques d'usinage CNC les plus courantes vous sera d'une grande utilité.

Dans l'industrie manufacturière, les processus d'usinage mécanique constituent un élément essentiel. L'usinage mécanique est le processus qui consiste à transformer des matières premières pour leur donner la forme, la taille et la qualité de surface souhaitées. Il existe toute une série de méthodes d'usinage de précision pour répondre aux besoins des différentes pièces. Nous détaillons ci-dessous 8 techniques courantes d'usinage mécanique.

Vous pouvez également choisir d'explorer directement Service d'usinage CNC de Bole si vous êtes un maître en la matière.

Tournage

Le tournage consiste à fixer la pièce à usiner sur un dispositif rotatif de maintien de la pièce, puis à découper progressivement le matériau de la pièce à l'aide d'un outil de coupe afin d'obtenir la forme et la taille souhaitées. Cette méthode convient à la fabrication de pièces cylindriques telles que les arbres et les manchons. La méthode de tournage et le choix de l'outil influencent la forme et la rugosité de la surface du produit final.

Le tournage peut être divisé en différents types, notamment le tournage extérieur, le tournage intérieur, le surfaçage et le filetage.

Le tournage extérieur est généralement utilisé pour l'usinage de formes telles que les arbres, les cylindres et les cônes ; dans le cas du tournage intérieur, l'outil pénètre dans le trou intérieur de la pièce pour usiner le diamètre et la surface avec la taille et la précision requises ; le surfaçage est généralement utilisé pour créer des surfaces planes, telles que la base ou la face d'extrémité d'une pièce ; le filetage est réalisé en coupant progressivement la forme du filet en déplaçant l'arête de coupe de l'outil par rapport à la surface de la pièce, y compris les filets intérieurs et extérieurs.

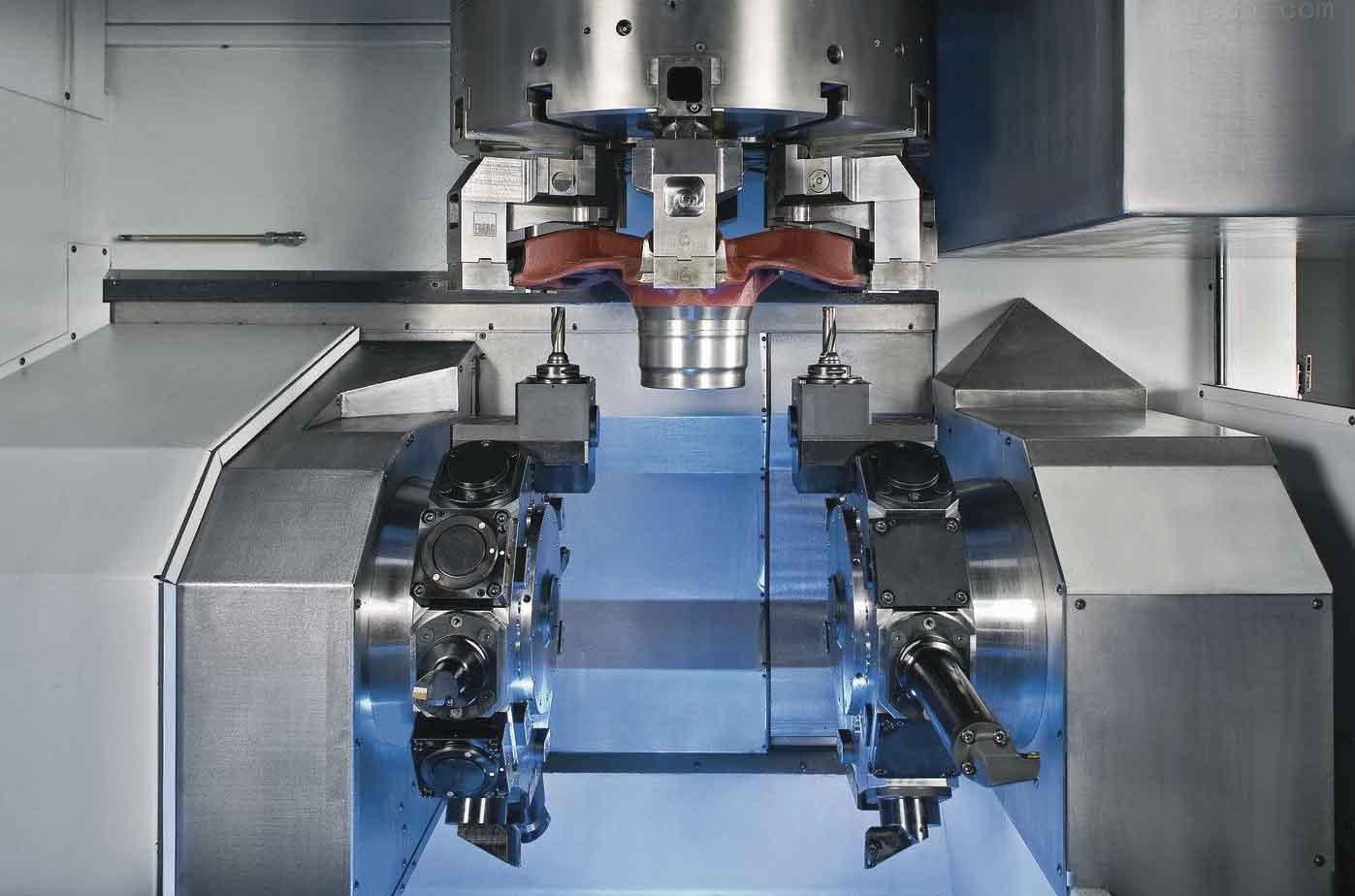

Fraisage

Le fraisage consiste à faire tourner un outil de coupe sur la surface de la pièce pour découper le matériau, ce qui permet de produire des pièces de formes complexes telles que des plans, des surfaces concaves et convexes et des engrenages en contrôlant le mouvement de l'outil. Le fraisage comprend le fraisage à plat, le fraisage vertical, le fraisage en bout, le fraisage d'engrenages et le fraisage de profils, chacun convenant à des besoins d'usinage différents.

Dans le cas du fraisage à plat, l'arête de coupe de l'outil coupe la surface de la pièce pour obtenir une surface plane ; le fraisage vertical est utilisé pour l'usinage de rainures et de trous dans le sens de la hauteur de la pièce ; le fraisage en bout implique une coupe sur le côté de la pièce et est utilisé pour l'usinage de profils, de rainures et d'arêtes ; le fraisage d'engrenages utilise généralement des outils spéciaux dotés d'arêtes de coupe pour découper la forme des dents d'engrenage ; le fraisage de profils est utilisé pour traiter des courbes ou des formes de contour complexes, la trajectoire de l'outil étant contrôlée avec précision en fonction du contour.

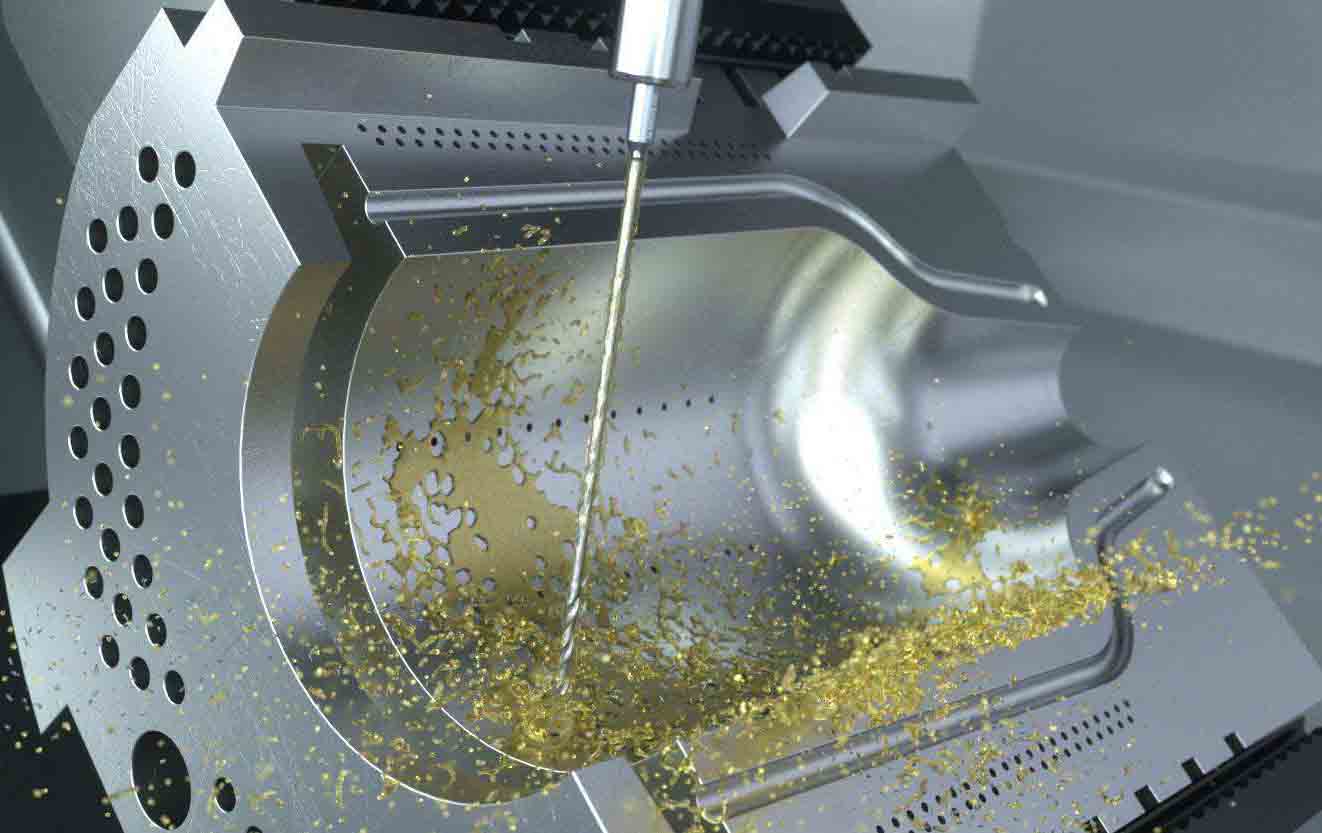

Forage

Le perçage consiste à découper le matériau sur la pièce à l'aide d'un foret rotatif afin de créer des trous du diamètre et de la profondeur souhaités. Il est largement utilisé dans les secteurs de la fabrication, de la construction et de la maintenance. Le perçage est souvent classé dans les catégories suivantes : perçage conventionnel, perçage central, perçage de trous profonds, perçage multi-axes, entre autres.

Le perçage conventionnel utilise des forets avec des arêtes de coupe en spirale, généralement pour les petits trous et les besoins de perçage généraux ; le perçage au centre consiste à créer un petit trou sur la surface de la pièce avant d'utiliser un foret plus grand pour assurer le positionnement précis de trous plus grands ; le perçage de trous profonds est utilisé pour traiter des trous plus profonds, nécessitant des forets spéciaux et des techniques de refroidissement pour assurer la précision et la qualité ; le perçage multi-axes utilise plusieurs forets à différents angles simultanément, adapté aux cas où plusieurs trous doivent être percés en même temps.

Le perçage est une méthode de traitement très courante et l'une des techniques d'usinage CNC les plus répandues.

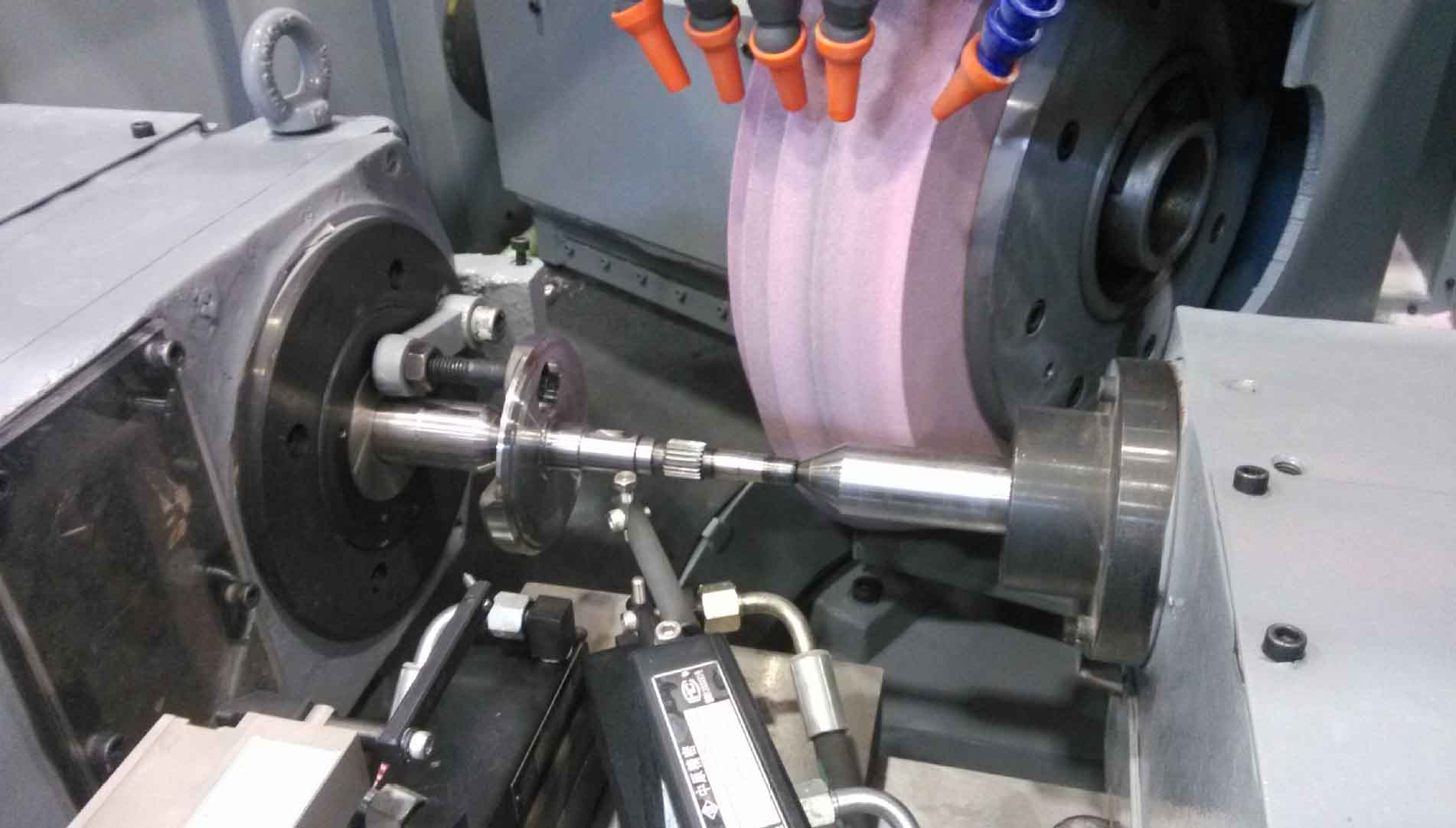

Broyage

La rectification consiste à découper ou à meuler progressivement la surface de la pièce à l'aide d'un abrasif afin d'obtenir la forme, la taille et la qualité de surface souhaitées. La rectification est couramment utilisée pour les pièces présentant des exigences élevées en matière de précision et de qualité de surface, telles que les moules, les pièces mécaniques de précision et les outils.

La rectification se divise en rectification plane, rectification externe, rectification interne et rectification de profil. La rectification plane est utilisée pour traiter les surfaces planes des pièces afin d'obtenir des surfaces lisses et des dimensions précises ; la rectification extérieure est utilisée pour traiter la surface cylindrique extérieure des pièces telles que les arbres et les broches ; la rectification intérieure est utilisée pour traiter la surface intérieure des trous, tels que les trous intérieurs et les trous d'arbre ; la rectification de profil est utilisée pour traiter des formes de contour complexes, telles que le bord de coupe des moules et des outils.

Ennuyeux

L'alésage est utilisé pour réaliser des trous circulaires internes dans des pièces en coupant dans des trous existants à l'aide d'un outil rotatif afin d'obtenir des dimensions précises et d'atteindre les objectifs de planéité. Contrairement au perçage, où les trous sont formés en coupant le matériau à la surface de la pièce, l'alésage implique l'insertion de l'outil dans la pièce pour y percer des trous.

L'alésage se divise en deux catégories : l'alésage manuel et l'alésage CNC. L'alésage manuel convient à la production de petites séries et aux tâches d'usinage simples ; l'alésage CNC utilise la programmation pour déterminer les trajectoires de coupe, les vitesses d'avance et les vitesses de rotation afin de réaliser un usinage automatisé de haute précision.

Rabotage

Le rabotage consiste à couper le matériau sur la surface de la pièce à l'aide d'une raboteuse afin d'obtenir la surface plane, les dimensions précises et la qualité de surface souhaitées. Le rabotage est couramment utilisé pour l'usinage des surfaces planes de pièces plus grandes, telles que les bases et les lits. Il permet d'obtenir une surface plane pour que les pièces puissent s'ajuster à d'autres composants.

Le rabotage est généralement divisé en deux étapes : le dégrossissage et la finition. Dans la phase d'ébauche, la raboteuse coupe profondément pour enlever rapidement le matériau. Dans la phase de finition, la profondeur de coupe est réduite pour obtenir une meilleure qualité de surface et une plus grande précision dimensionnelle. Le rabotage peut être manuel ou automatique. Le rabotage manuel convient à la production de petites séries et aux tâches d'usinage simples ; le rabotage automatique utilise des machines-outils automatisées pour contrôler le mouvement de la raboteuse afin d'obtenir un processus d'usinage plus stable et plus efficace.

Brochage

Le brochage consiste à approfondir progressivement les coupes à l'aide d'un outil de brochage afin de créer des contours internes complexes. Il est généralement utilisé pour l'usinage des contours, des rainures et des trous de pièces de forme complexe. Le brochage permet d'obtenir une précision d'usinage et une qualité de surface élevées, ce qui convient aux pièces nécessitant une grande précision et une bonne qualité de surface. On distingue généralement le brochage plat, le brochage de contours, le brochage de rainures et le brochage de trous.

Le brochage plat est utilisé pour l'usinage des surfaces planes des pièces afin d'obtenir des surfaces lisses et des dimensions précises ; le brochage de contour est utilisé pour le traitement de formes complexes, telles que les moules et les pièces ; le brochage de rainures est utilisé pour l'usinage de rainures et de fentes, l'arête de coupe pénétrant dans la pièce et coupant le long de la surface de la pièce ; le brochage de trous est utilisé pour l'usinage du contour intérieur des trous, l'arête de coupe pénétrant dans le trou et coupant la surface intérieure du trou.

Usinage par décharge électrique (EDM)

L'électroérosion utilise la décharge électrique pour couper et traiter des matériaux conducteurs, créant ainsi des pièces de haute précision et de forme complexe, telles que des moules et des outils. Elle est couramment utilisée dans la fabrication de moules, de moules d'injection plastique, de pièces de moteurs aérospatiaux, d'équipements médicaux et d'autres domaines. L'électroérosion convient à la découpe de matériaux durs, fragiles ou très durs qui sont difficiles à découper avec les méthodes d'usinage traditionnelles, comme l'acier à outils, les alliages durs et les alliages de titane.

Caractéristiques principales de l'usinage par décharge électrique :

L'électroérosion a un niveau technique très élevé dans les 8 techniques d'usinage CNC les plus courantes.

Coupe sans contact : Contrairement à la coupe mécanique traditionnelle, l'électroérosion est une méthode d'usinage sans contact. Il n'y a pas de contact physique direct entre l'outil et la pièce à usiner ; la matière est enlevée par décharge électrique.

Haute précision : L'électroérosion peut permettre un usinage de haute précision, atteignant souvent une précision dimensionnelle inférieure au micron. Elle convient donc à la fabrication de moules, de modèles et d'autres pièces de précision.

Formes complexes : L'électroérosion étant une méthode d'usinage sans contact, elle peut être utilisée pour traiter des formes très complexes, y compris des contours internes, des petits trous, des fentes, etc.

Convient aux matériaux à dureté élevée : L'électroérosion est adaptée aux matériaux de haute dureté car elle ne dépend pas de la dureté des outils de coupe, comme c'est le cas dans les méthodes de coupe traditionnelles.

Conclusion :

La maîtrise des 8 techniques d'usinage CNC les plus courantes est essentielle pour la fabrication de précision. Chacune d'entre elles a des applications et des avantages spécifiques. En comprenant les applications et les avantages du tournage, du fraisage, du perçage, de la rectification, de l'alésage, du rabotage, du brochage et de l'électroérosion, les fabricants peuvent optimiser leurs processus d'usinage pour obtenir des résultats supérieurs. Nous pouvons choisir la bonne technique en fonction du matériau, de la forme, de la taille et des exigences de surface de la pièce.