Uygulamaları, avantajları ve temel özellikleri hakkında bilgi edinmemiz gerekiyorsa, 8 yaygın CNC işleme tekniğini bilmemiz gerekir. Bu makalede, tornalama, frezeleme, delme, taşlama, delik işleme, planyalama, broşlama ve elektrik deşarjlı işleme (EDM) dahil olmak üzere temel CNC işleme tekniklerini inceleyeceğiz.

Maliyet yapısını incelemeyi umuyorsak, bir ürünün nasıl işlendiğini araştırmak çok önemlidir. 8 yaygın CNC işleme tekniğini öğrenmek size çok yardımcı olacaktır.

İmalat endüstrisi söz konusu olduğunda, mekanik işleme süreçleri önemli bir parçadır. Mekanik işleme, farklı parçaların ihtiyaçlarını karşılamak için çeşitli hassas işleme yöntemlerini kapsayan, hammaddeleri istenen şekle, boyuta ve yüzey kalitesine dönüştürme sürecidir. Aşağıda, 8 yaygın mekanik işleme tekniğini detaylandıracağız.

Doğrudan keşfetmeyi de seçebilirsiniz Bole'nin CNC İşleme hizmeti eğer bu alanda ustaysanız.

Dönüş

Tornalama, iş parçasının dönen bir iş parçası tutma cihazına sabitlenmesini ve ardından istenen şekli ve boyutu elde etmek için bir kesici takım kullanarak iş parçası üzerindeki malzemenin kademeli olarak kesilmesini içerir. Bu yöntem, şaftlar ve manşonlar gibi silindirik parçaların üretimi için uygundur. Tornalama yöntemi ve takım seçimi, nihai ürünün şeklini ve yüzey pürüzlülüğünü etkiler.

Tornalama, dış tornalama, iç tornalama, kaplama ve diş açma dahil olmak üzere farklı türlere ayrılabilir.

Dış tornalama genellikle şaftlar, silindirler ve koniler gibi şekilleri işlemek için kullanılır; iç tornalamada takım, çapı ve yüzeyi gerekli boyut ve hassasiyette işlemek için iş parçasının iç deliğine girer; kaplama tipik olarak bir parçanın tabanı veya uç yüzü gibi düz yüzeyler oluşturmak için kullanılır; diş açma, iç ve dış dişler dahil olmak üzere takımın kesici kenarını iş parçasının yüzeyine göre hareket ettirerek diş şeklini kademeli olarak keserek elde edilir.

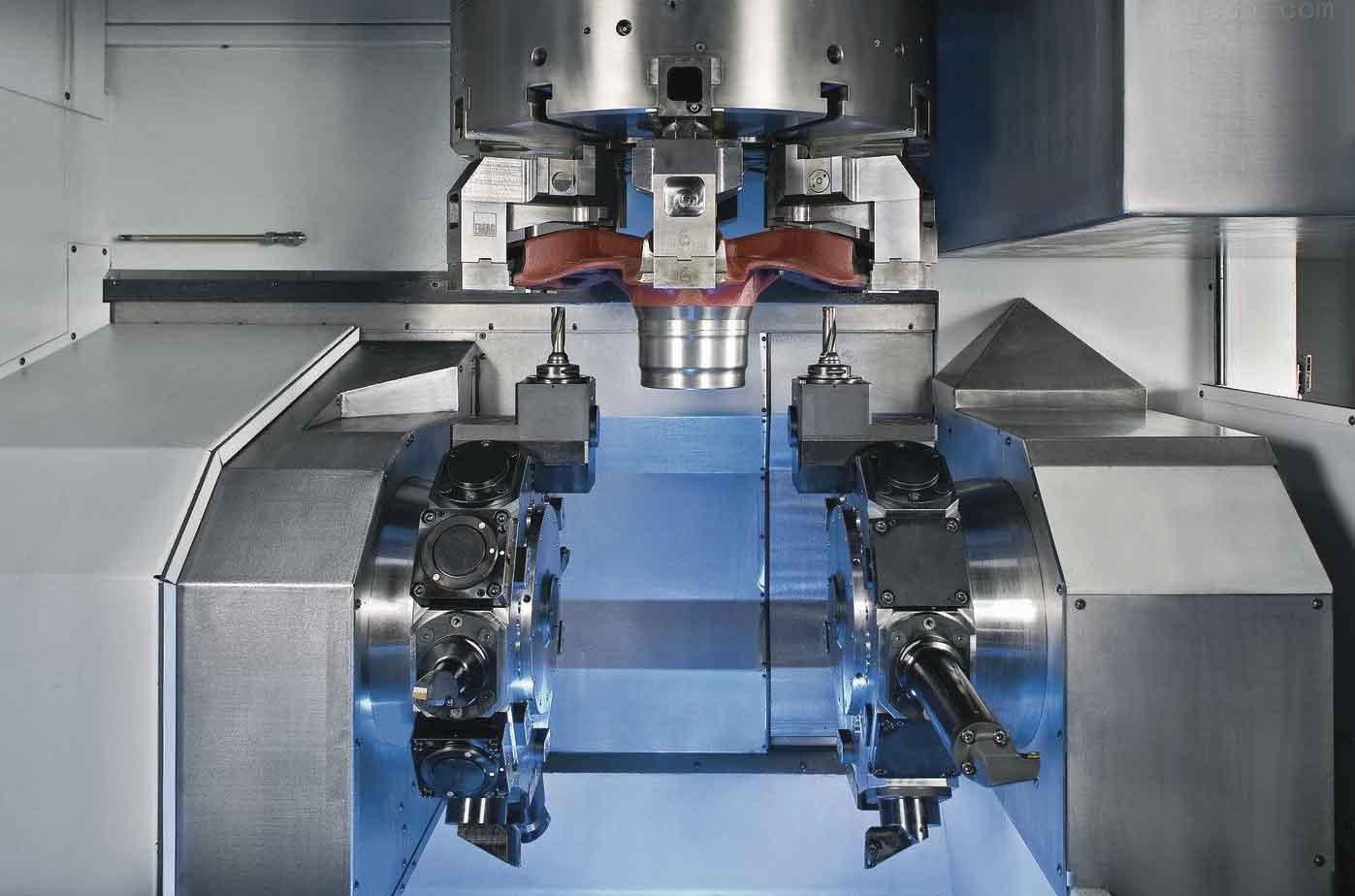

Frezeleme

Frezeleme, malzemeyi kesmek için iş parçası yüzeyinde bir kesici takımın döndürülmesini içerir ve takımın hareketini kontrol ederek düzlemler, içbükey ve dışbükey yüzeyler ve dişliler gibi karmaşık şekillere sahip parçaların üretilmesine olanak tanır. Frezeleme, her biri farklı işleme ihtiyaçları için uygun olan düz frezeleme, dikey frezeleme, uç frezeleme, dişli frezeleme ve profil frezelemeyi içerir.

Düz frezelemede, takımın kesici kenarı düz bir yüzey elde etmek için iş parçası yüzeyini keser; dikey frezeleme, iş parçasının yükseklik yönü boyunca olukları ve delikleri işlemek için kullanılır; uç frezeleme, iş parçasının yan tarafında kesmeyi içerir ve profilleri, olukları ve kenarları işlemek için kullanılır; dişli frezeleme tipik olarak dişli dişlerinin şeklini kesmek için kesici kenarlı özel takımlar kullanır; profil frezeleme, karmaşık eğrileri veya kontur şekillerini işlemek için kullanılır ve takım yolu kontura göre hassas bir şekilde kontrol edilir.

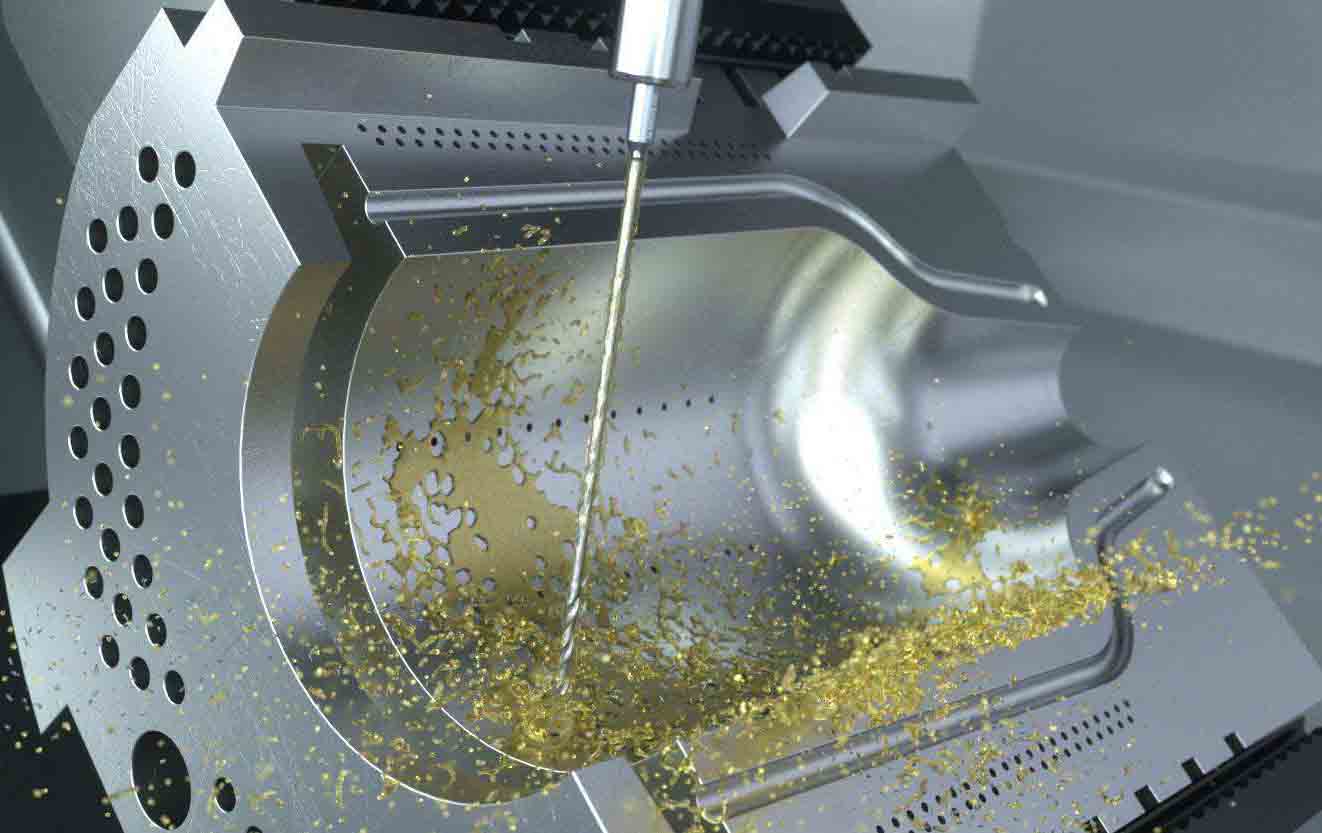

Sondaj

Delme, imalat, inşaat ve bakım alanlarında yaygın olarak kullanılan, istenen çap ve derinlikte delikler oluşturmak için dönen bir matkap ucu kullanarak iş parçası üzerindeki malzemeyi kesmeyi içerir. Delme genellikle diğer türlerin yanı sıra geleneksel delme, merkez delme, derin delik delme, çok eksenli delme olarak kategorize edilir.

Geleneksel delme, tipik olarak daha küçük delikler ve genel delme ihtiyaçları için spiral kesme kenarlarına sahip matkap uçları kullanır; merkez delme, daha büyük deliklerin doğru konumlandırılmasını sağlamak için daha büyük bir matkap ucu kullanmadan önce iş parçası yüzeyinde küçük bir delik oluşturmayı içerir; derin delik delme, daha derin delikleri işlemek için kullanılır, doğruluk ve kaliteyi sağlamak için özel matkap uçları ve soğutma teknikleri gerektirir; çok eksenli delme, aynı anda birden fazla deliğin delinmesi gereken durumlar için uygun olan farklı açılarda birden fazla matkap ucu kullanır.

Delme, yaygın CNC işleme tekniklerinden biri olarak çok düzenli bir işleme yöntemidir.

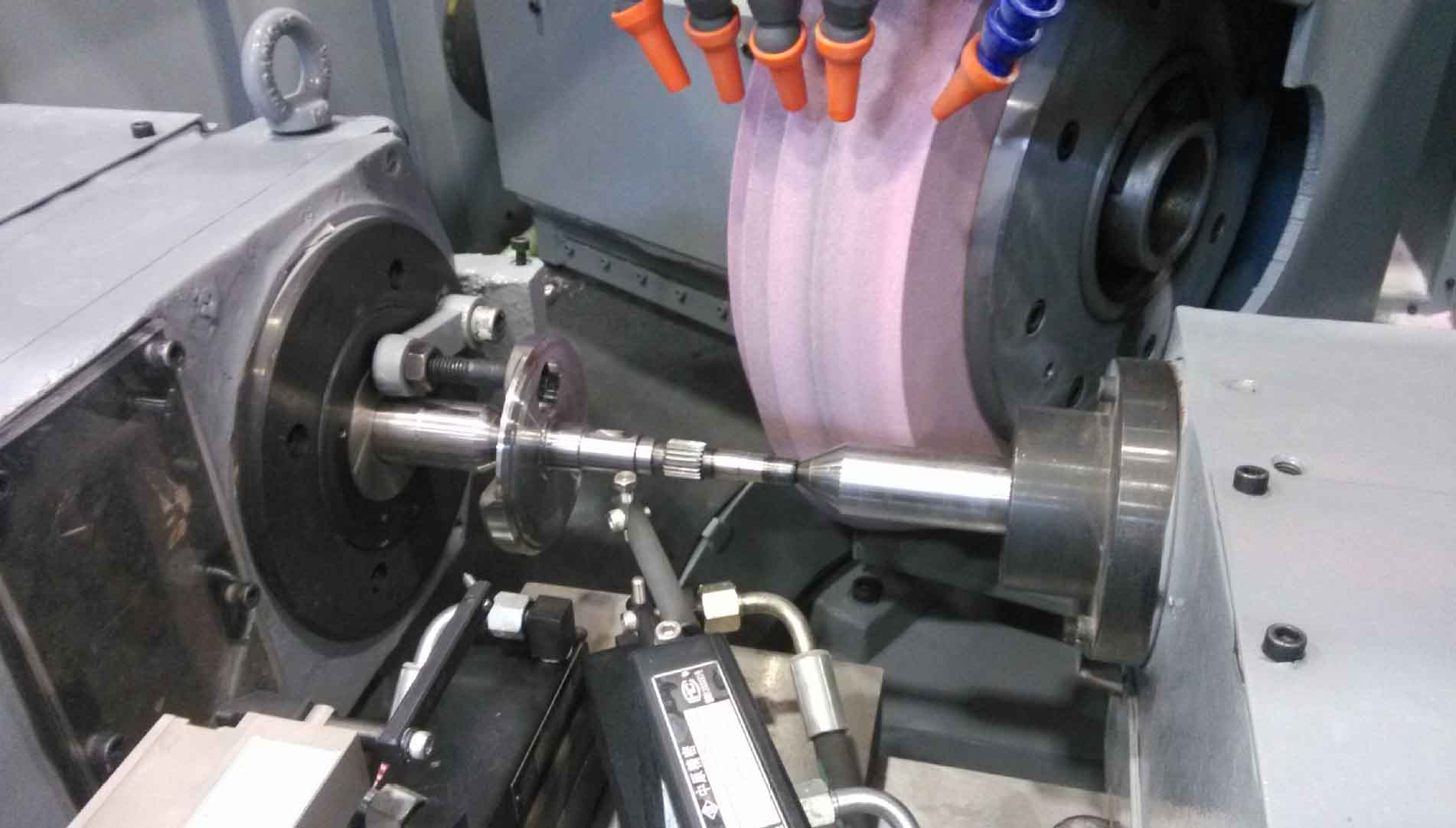

Taşlama

Taşlama, istenen şekli, boyutu ve yüzey kalitesini elde etmek için bir aşındırıcı kullanarak iş parçası yüzeyindeki malzemeyi kademeli olarak kesmeyi veya öğütmeyi içerir. Taşlama genellikle kalıplar, hassas mekanik parçalar ve aletler gibi yüksek hassasiyet ve yüzey kalitesi gereksinimleri olan parçalar için kullanılır.

Taşlama düz taşlama, dış taşlama, iç taşlama ve profil taşlama olarak ikiye ayrılır. Düz taşlama, pürüzsüz yüzeyler ve hassas boyutlar elde etmek için düz iş parçası yüzeylerini işlemek için kullanılır; dış taşlama, şaftlar ve pimler gibi iş parçalarının dış silindirik yüzeyini işlemek için kullanılır; iç taşlama, iç delikler ve şaft delikleri gibi deliklerin iç yüzeyini işlemek için kullanılır; profil taşlama, kalıpların ve aletlerin kesici kenarı gibi karmaşık kontur şekillerini işlemek için kullanılır.

Sıkıcı

Delik işleme, hassas boyutlara ve düzlük hedeflerine ulaşmak için dönen bir takımla mevcut delikleri keserek iş parçalarındaki iç dairesel delikleri işlemek için kullanılır. İş parçası yüzeyindeki malzemenin kesilmesiyle deliklerin oluşturulduğu delme işleminden farklı olarak delik işleme, delik açmak için takımın iş parçasına yerleştirilmesini içerir.

Delik delme manuel delik delme ve CNC delik delme olarak ikiye ayrılır. Manuel delik işleme, küçük seri üretim ve basit işleme görevleri için uygundur; CNC delik işleme, otomatik yüksek hassasiyetli işleme elde etmek için kesme yollarını, ilerleme hızlarını ve dönüş hızlarını belirlemek için programlamayı kullanır.

Planlama

Planyalama, istenen düz yüzeyi, hassas boyutları ve yüzey kalitesini elde etmek için bir planya kullanarak iş parçası yüzeyindeki malzemeyi kesmeyi içerir. Planyalama genellikle tabanlar ve yataklar gibi daha büyük iş parçalarının düz yüzeylerini işlemek için kullanılır. İş parçalarının diğer bileşenlere uyması için düz bir yüzey sağlar.

Planyalama tipik olarak kaba işleme ve ince işleme aşamalarına ayrılır. Kaba işleme aşamasında planya, malzemeyi hızlı bir şekilde çıkarmak için derinlemesine keser. Son işlem aşamasında, daha yüksek yüzey kalitesi ve boyutsal doğruluk elde etmek için kesme derinliği azaltılır. Planyalama manuel veya otomatik olabilir. Manuel planyalama, küçük seri üretim ve basit işleme görevleri için uygundur; otomatik planyalama, daha istikrarlı ve verimli bir işleme süreci için planyanın hareketini kontrol etmek üzere otomatik makine takımlarını kullanır.

Broşlama

Broşlama, karmaşık şekillere sahip iş parçalarının konturlarını, oluklarını ve deliklerini işlemek için yaygın olarak kullanılan iç karmaşık konturlar oluşturmak için bir broşlama takımı kullanarak kademeli olarak derinleşen kesimleri içerir. Broşlama, yüksek hassasiyet ve iyi yüzey kalitesi gerektiren parçalar için uygun olan yüksek işleme hassasiyeti ve yüzey kalitesi elde edebilir. Genel olarak düz broşlama, kontur broşlama, oluk broşlama ve delik broşlama olarak kategorize edilir.

Düz broşlama, pürüzsüz yüzeyler ve hassas boyutlar elde etmek için düz iş parçası yüzeylerini işlemek için kullanılır; kontur broşlama, kalıplar ve parçalar gibi karmaşık kontur şekillerini işlemek için kullanılır; oluk broşlama, kesici kenarın iş parçasına girdiği ve iş parçası yüzeyi boyunca kestiği olukları ve yuvaları işlemek için kullanılır; delik broşlama, kesici kenarın deliğe girdiği ve deliğin iç yüzeyini kestiği deliklerin iç konturunu işlemek için kullanılır.

Elektrik Deşarjlı İşleme (EDM)

EDM, iletken malzemeleri kesmek ve işlemek için elektrik deşarjı kullanır ve kalıplar ve aletler gibi yüksek hassasiyetli, karmaşık şekilli parçalar oluşturur. Kalıpların, plastik enjeksiyon kalıplarının, havacılık motor parçalarının, tıbbi ekipmanların ve diğer alanların imalatında yaygın olarak kullanılır. EDM, takım çeliği, sert alaşımlar ve titanyum alaşımları gibi geleneksel işleme yöntemleri kullanılarak kesilmesi zor olan sert, kırılgan veya yüksek sertlikteki malzemeleri kesmek için uygundur.

Elektrik Deşarjlı İşlemenin Temel Özellikleri:

EDM, 8 yaygın CNC işleme tekniğinde çok yüksek bir teknik seviyesine sahiptir.

Temassız kesim: Geleneksel mekanik kesmenin aksine, EDM temassız bir işleme yöntemidir. Takım ile iş parçası arasında doğrudan fiziksel temas yoktur; malzeme elektrik deşarjı yoluyla çıkarılır.

Yüksek hassasiyet: EDM, genellikle mikron altı düzeyde boyutsal doğruluğa ulaşan yüksek hassasiyetli işleme sağlayabilir. Bu da onu kalıp, model ve diğer hassas parçaların üretimi için uygun hale getirir.

Karmaşık şekiller: EDM temassız bir işleme yöntemi olduğundan, iç konturlar, küçük delikler, yuvalar ve daha fazlası dahil olmak üzere çok karmaşık şekilleri işlemek için kullanılabilir.

Yüksek sertlikteki malzemeler için uygundur: EDM, geleneksel kesme yöntemlerinde kesici takımların sertliğine bağlı olmadığı için yüksek sertlikteki malzemeler için uygundur.

Sonuç:

8 yaygın CNC işleme tekniğinde uzmanlaşmak, hassas üretim için çok önemlidir. Her birinin kendine özgü uygulamaları ve avantajları vardır. Tornalama, frezeleme, delme, taşlama, delik işleme, planyalama, broşlama ve EDM'nin uygulamalarını ve avantajlarını anlayarak, üreticiler üstün sonuçlar için işleme süreçlerini optimize edebilirler. Parçanın malzemesine, şekline, boyutuna ve yüzey gereksinimlerine göre doğru tekniği seçebiliriz.