如果我们需要了解 8 种常见的数控加工技术的应用、优势和主要特点,就有必要了解它们。在本文中,我们将探讨基本的数控加工技术,包括车削、铣削、钻孔、磨削、镗削、刨削、拉削和电火花加工 (EDM)。

如果我们希望调查产品的成本结构,那么调查产品的加工方式是非常重要的。学习 8 种常见的数控加工技术将对您大有裨益。

说到制造业,机械加工工艺是必不可少的一部分。机械加工是将原材料加工成所需形状、尺寸和表面质量的过程,涵盖各种精密加工方法,以满足不同零件的需求。下面,我们将详细介绍 8 种常见的机械加工技术。

您还可以选择直接探索 Bole 的数控加工服务 如果您是该领域的大师。

转弯

车削是将工件固定在旋转的工件夹持装置上,然后使用切削工具逐步切削工件上的材料,以获得所需的形状和尺寸。这种方法适用于制造轴和套筒等圆柱形零件。车削方法和刀具选择会影响最终产品的形状和表面粗糙度。

车削可分为不同类型,包括外车削、内车削、端面车削和螺纹车削。

外圆车削通常用于加工轴、圆柱和圆锥等形状;内圆车削时,刀具进入工件内孔,将直径和表面加工到所需的尺寸和精度;端面车削通常用于加工平面,如零件的底面或端面;螺纹车削是通过移动刀具切削刃相对于工件表面逐渐切削出螺纹形状来实现的,包括内螺纹和外螺纹。

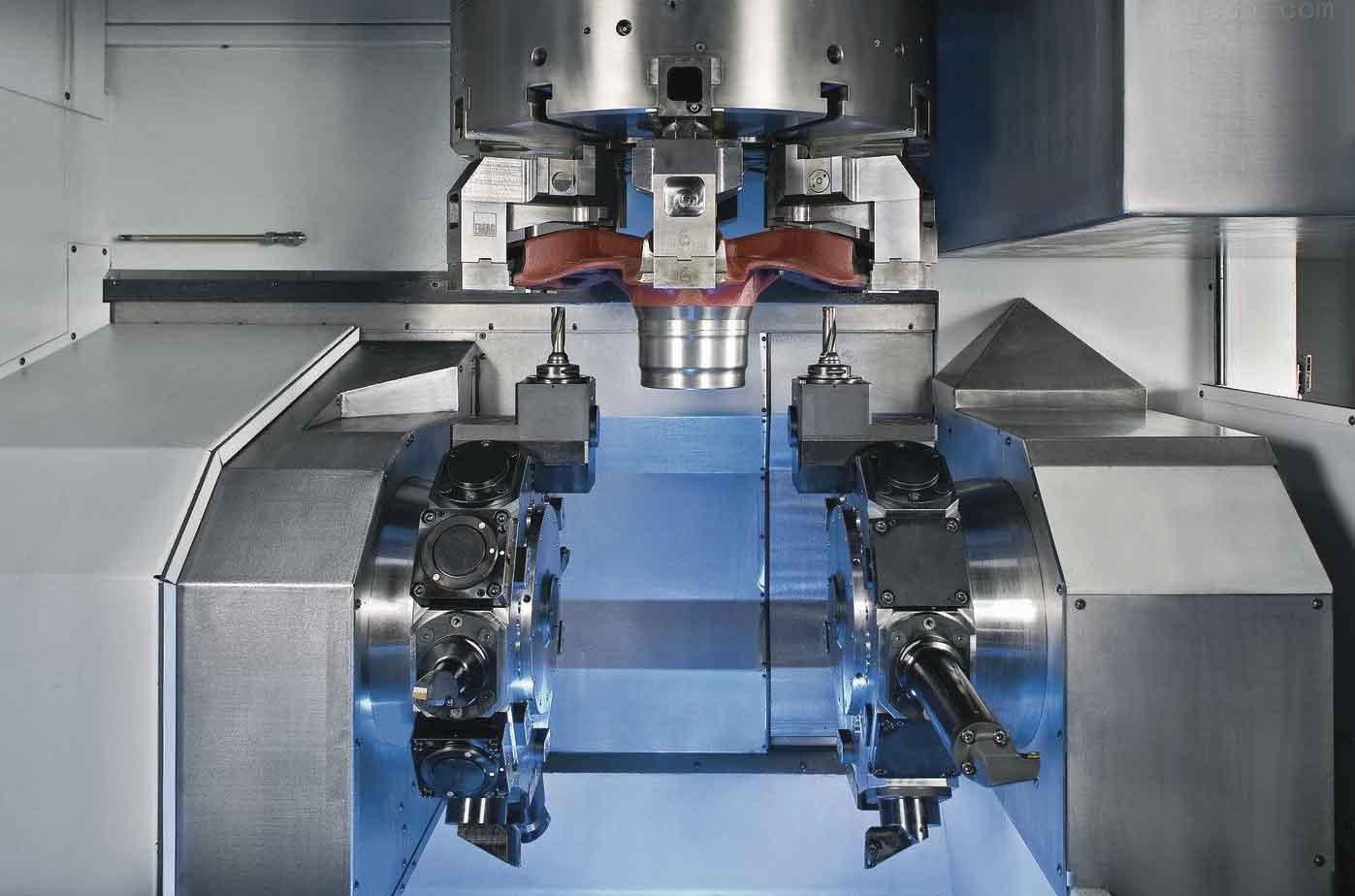

铣削

铣削是指在工件表面旋转切削刀具来切割材料,通过控制刀具的运动,可以加工出平面、凹面、凸面和齿轮等复杂形状的零件。铣削包括平面铣削、垂直铣削、端面铣削、齿轮铣削和轮廓铣削,每种铣削都适用于不同的加工需求。

在平面铣削中,刀具的切削刃在工件表面进行切削,以获得平面;垂直铣削用于沿工件高度方向加工沟槽和孔;端面铣削涉及在工件侧面进行切削,用于加工轮廓、沟槽和边缘;齿轮铣削通常使用带有切削刃的特殊刀具来切削齿轮齿形;轮廓铣削用于加工复杂的曲线或轮廓形状,刀具路径根据轮廓进行精确控制。

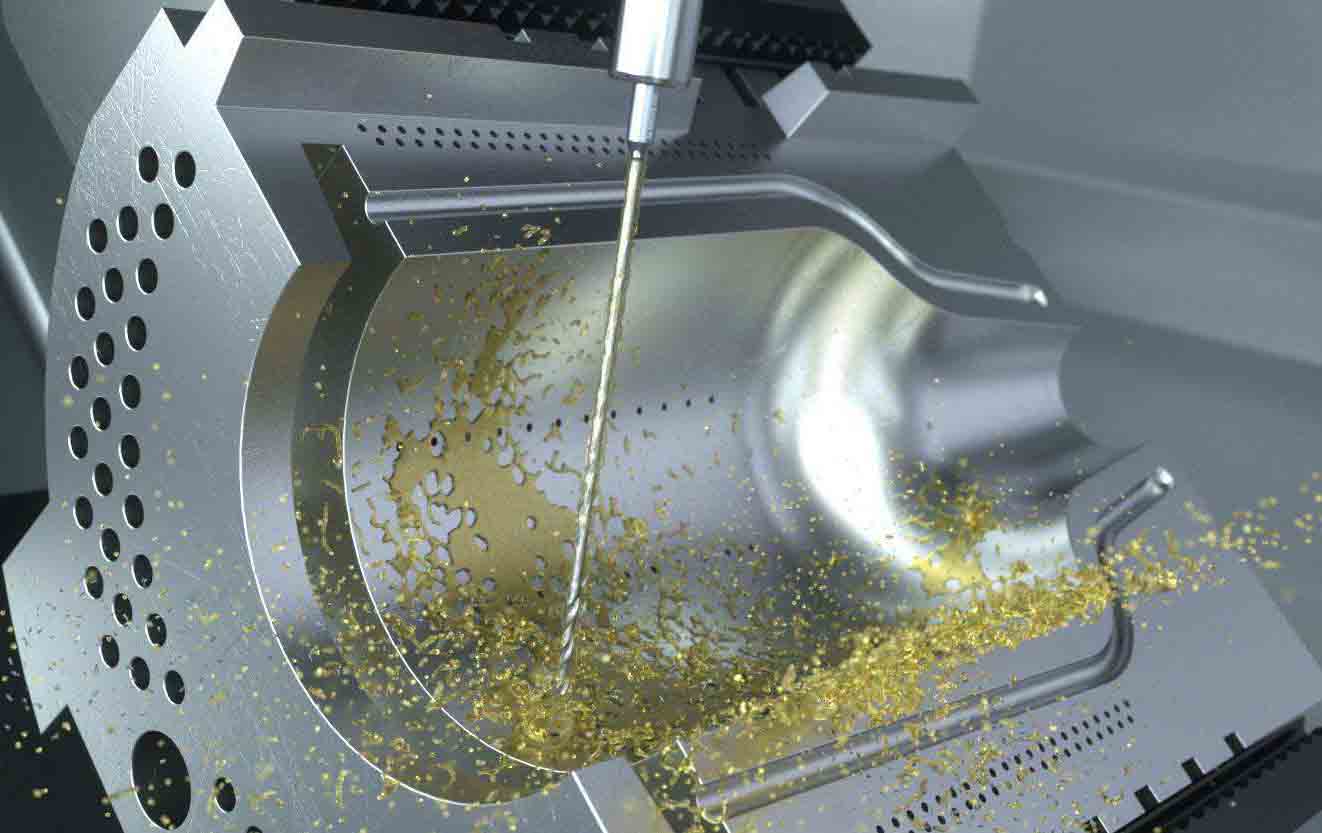

钻孔

钻孔是指使用旋转钻头在工件上切割材料,钻出所需直径和深度的孔,广泛应用于制造、建筑和维护领域。钻孔通常分为传统钻孔、中心钻孔、深孔钻孔和多轴钻孔等类型。

传统钻孔使用带螺旋切削刃的钻头,通常用于钻较小的孔和满足一般钻孔需求;中心钻孔是先在工件表面开一个小孔,然后再使用较大的钻头,以确保较大孔的准确定位;深孔钻孔用于加工较深的孔,需要使用特殊的钻头和冷却技术,以确保精度和质量;多轴钻孔同时使用不同角度的多个钻头,适用于需要同时钻多个孔的情况。

钻孔是一种非常常规的加工方法,也是常见的数控加工技术之一。

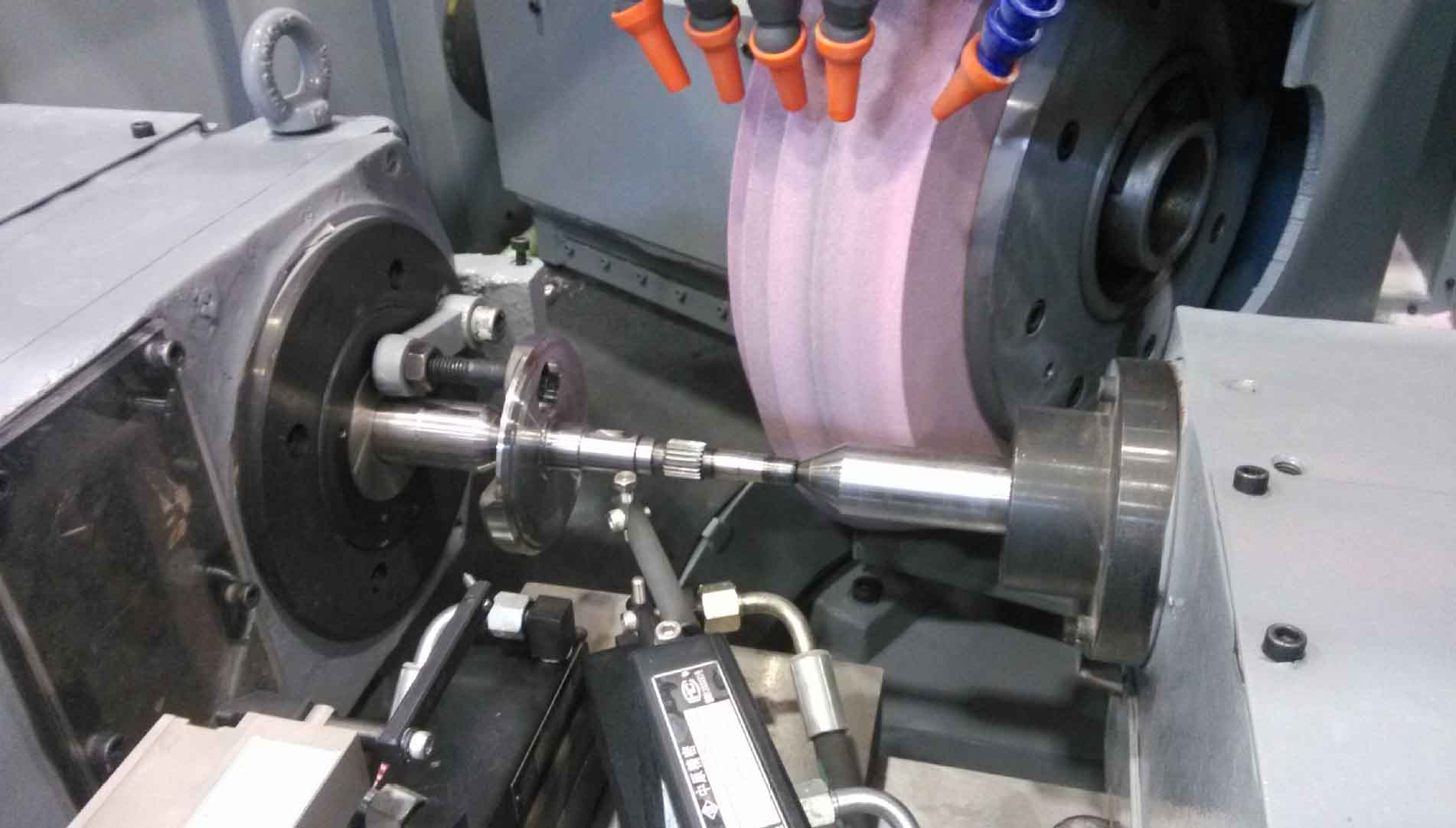

磨削

磨削是指使用磨料在工件表面逐渐切割或磨削材料,以获得所需的形状、尺寸和表面质量。磨削通常用于对精度和表面质量要求较高的零件,如模具、精密机械零件和工具。

磨削分为平面磨削、外圆磨削、内圆磨削和成型磨削。平面磨削用于加工工件的平面,以获得光滑的表面和精确的尺寸;外圆磨削用于加工工件的外圆柱面,如轴和销;内圆磨削用于加工孔的内表面,如内孔和轴孔;成型磨削用于加工复杂的轮廓形状,如模具和工具的切削刃。

无聊

镗孔用于加工工件上的内圆孔,方法是用旋转工具在现有孔中切削,以达到精确的尺寸和平面度目标。与钻孔不同的是,镗孔是通过在工件表面切割材料来形成孔洞,而钻孔则是将工具插入工件以切割孔洞。

镗孔分为手动镗孔和数控镗孔。手动镗孔适用于小批量生产和简单的加工任务;数控镗孔通过编程来确定切削路径、进给速度和旋转速度,从而实现自动化高精度加工。

刨削

刨削是使用刨床在工件表面切割材料,以获得所需的平面、精确尺寸和表面质量。刨削通常用于加工较大工件的平面,如底座和床身。它为工件与其他部件的配合提供了一个平面。

刨削通常分为粗加工和精加工两个阶段。在粗加工阶段,刨床进行深度切割,以快速去除材料。在精加工阶段,刨削深度减小,以获得更高的表面质量和尺寸精度。刨削可采用手动或自动方式。手动刨削适用于小批量生产和简单的加工任务;自动刨削使用自动化机床控制刨床的运动,使加工过程更加稳定和高效。

拉削

拉削是指使用拉刀逐渐加深切口,以形成内部复杂轮廓,常用于加工形状复杂的工件的轮廓、沟槽和孔。拉削加工可获得较高的加工精度和表面质量,适用于要求高精度和良好表面质量的零件。一般分为平面拉削、轮廓拉削、沟槽拉削和孔拉削。

平面拉削用于加工平面工件表面,以获得光滑的表面和精确的尺寸;轮廓拉削用于加工复杂的轮廓形状,如模具和零件;沟槽拉削用于加工沟槽和槽,切削刃进入工件并沿工件表面切削;孔拉削用于加工孔的内轮廓,切削刃进入孔并切削孔的内表面。

放电加工 (EDM)

放电加工利用放电来切割和加工导电材料,从而制造出高精度、形状复杂的零件,如模具和工具。它常用于制造模具、注塑模具、航空发动机零件、医疗设备和其他领域。电火花加工适用于切割传统加工方法难以切割的硬、脆或高硬度材料,如工具钢、硬质合金和钛合金。

放电加工的主要特点:

电火花加工在 8 种常见的数控加工技术中具有很高的技术水平。

非接触式切割 与传统的机械切割不同,电火花加工是一种非接触式加工方法。工具与工件之间没有直接的物理接触,而是通过放电来去除材料。

高精度: 电火花加工可实现高精度加工,尺寸精度通常可达到亚微米级。因此,它适用于制造模具、模型和其他精密零件。

复杂的形状 由于电火花加工是一种非接触式加工方法,因此可用于加工非常复杂的形状,包括内轮廓、小孔、槽等。

适用于高硬度材料: 电火花加工适用于高硬度材料,因为它不依赖于传统切割方法中切割工具的硬度。

结论

掌握 8 种常见的数控加工技术对精密制造至关重要。每种加工技术都有其特定的应用和优势。通过了解车削、铣削、钻孔、磨削、镗削、刨削、拉削和电火花加工的应用和优势,制造商可以优化他们的加工流程,从而获得卓越的加工效果。我们可以根据零件的材料、形状、尺寸和表面要求选择正确的技术。