Для того чтобы узнать об их применении, преимуществах и ключевых особенностях, необходимо знать 8 распространенных методов обработки на станках с ЧПУ. В этой статье мы рассмотрим основные методы обработки с ЧПУ, включая точение, фрезерование, сверление, шлифование, растачивание, строгание, протягивание и электроэрозионную обработку (EDM).

Очень важно выяснить, как обрабатывается продукт, если мы надеемся изучить структуру его себестоимости. Изучение 8 распространенных технологий обработки на станках с ЧПУ поможет вам во многом.

Когда речь идет о производственной отрасли, процессы механической обработки являются ее неотъемлемой частью. Механическая обработка - это процесс преобразования сырья в желаемую форму, размер и качество поверхности, включающий в себя различные методы точной обработки для удовлетворения потребностей различных деталей. Ниже мы подробно рассмотрим 8 распространенных методов механической обработки.

Вы также можете напрямую исследовать Услуги по механической обработке с ЧПУ в Боле если вы являетесь мастером в этой области.

Поворот

Токарная обработка предполагает фиксацию заготовки на вращающемся устройстве для удержания заготовки, а затем постепенное разрезание материала на заготовке с помощью режущего инструмента для получения нужной формы и размера. Этот метод подходит для изготовления цилиндрических деталей, таких как валы и втулки. Метод точения и выбор инструмента влияют на форму и шероховатость поверхности конечного изделия.

Токарные работы можно разделить на различные виды, включая наружное точение, внутреннее точение, торцевание и нарезание резьбы.

Внешнее точение обычно используется для обработки таких форм, как валы, цилиндры и конусы; при внутреннем точении инструмент входит во внутреннее отверстие заготовки для обработки диаметра и поверхности до требуемого размера и точности; торцевание обычно используется для создания плоских поверхностей, таких как основание или торец детали; нарезание резьбы достигается путем постепенного нарезания формы резьбы за счет перемещения режущей кромки инструмента относительно поверхности заготовки, включая внутреннюю и внешнюю резьбу.

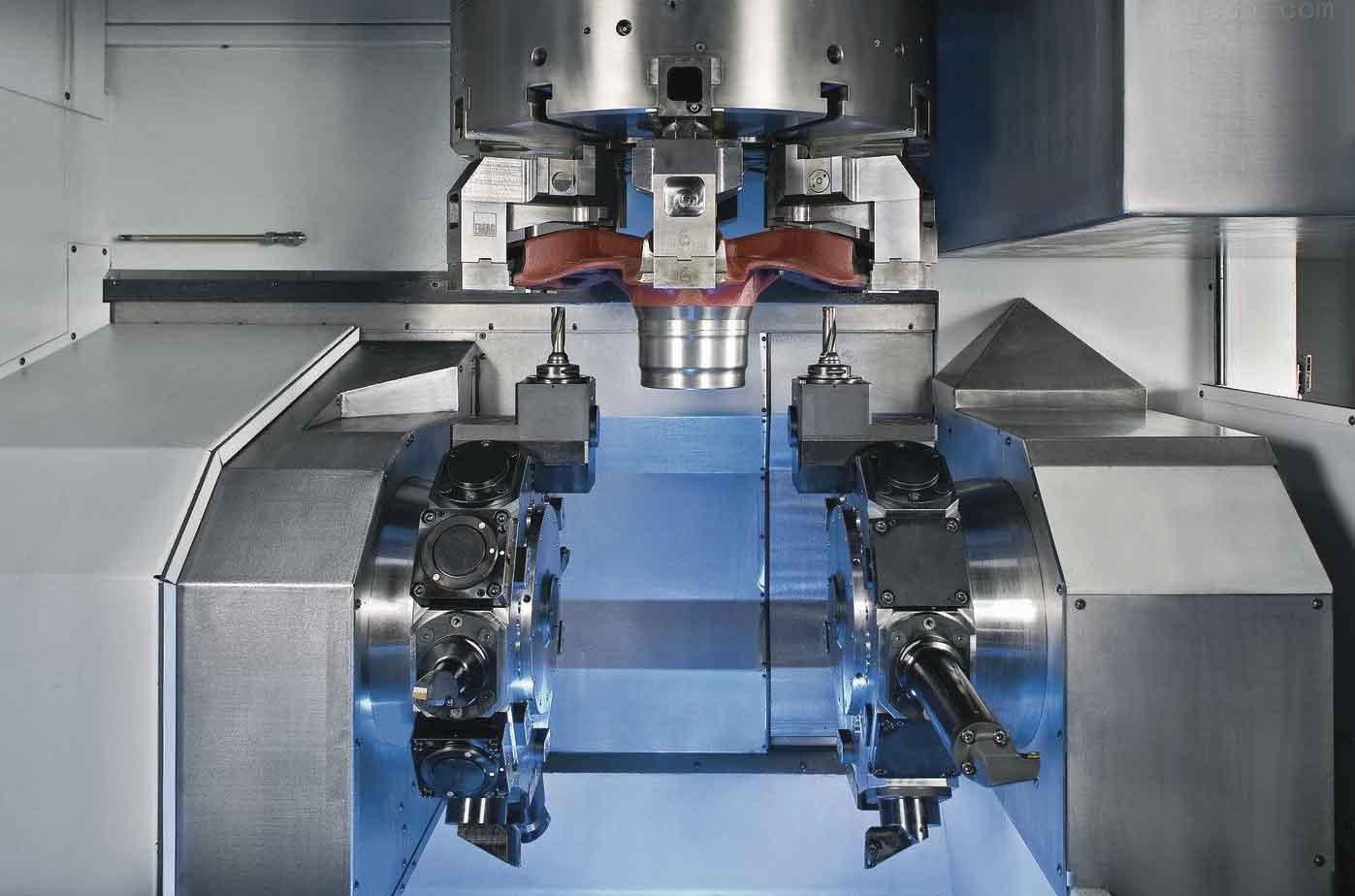

Фрезерование

Фрезерование подразумевает вращение режущего инструмента на поверхности заготовки для резки материала, что позволяет изготавливать детали сложной формы, такие как плоскости, вогнутые и выпуклые поверхности и зубчатые колеса, управляя движением инструмента. Фрезерование включает в себя плоское, вертикальное, торцевое, зубофрезерное и профильное фрезерование, каждое из которых подходит для различных видов обработки.

При плоском фрезеровании режущая кромка инструмента врезается в поверхность заготовки для получения плоской поверхности; вертикальное фрезерование используется для обработки пазов и отверстий по высоте заготовки; торцевое фрезерование предполагает врезание со стороны заготовки и используется для обработки профилей, пазов и кромок; зубофрезерование обычно использует специальные инструменты с режущими кромками для вырезания формы зубьев шестерен; профильное фрезерование используется для обработки сложных кривых или контурных форм, при этом траектория движения инструмента точно контролируется в зависимости от контура.

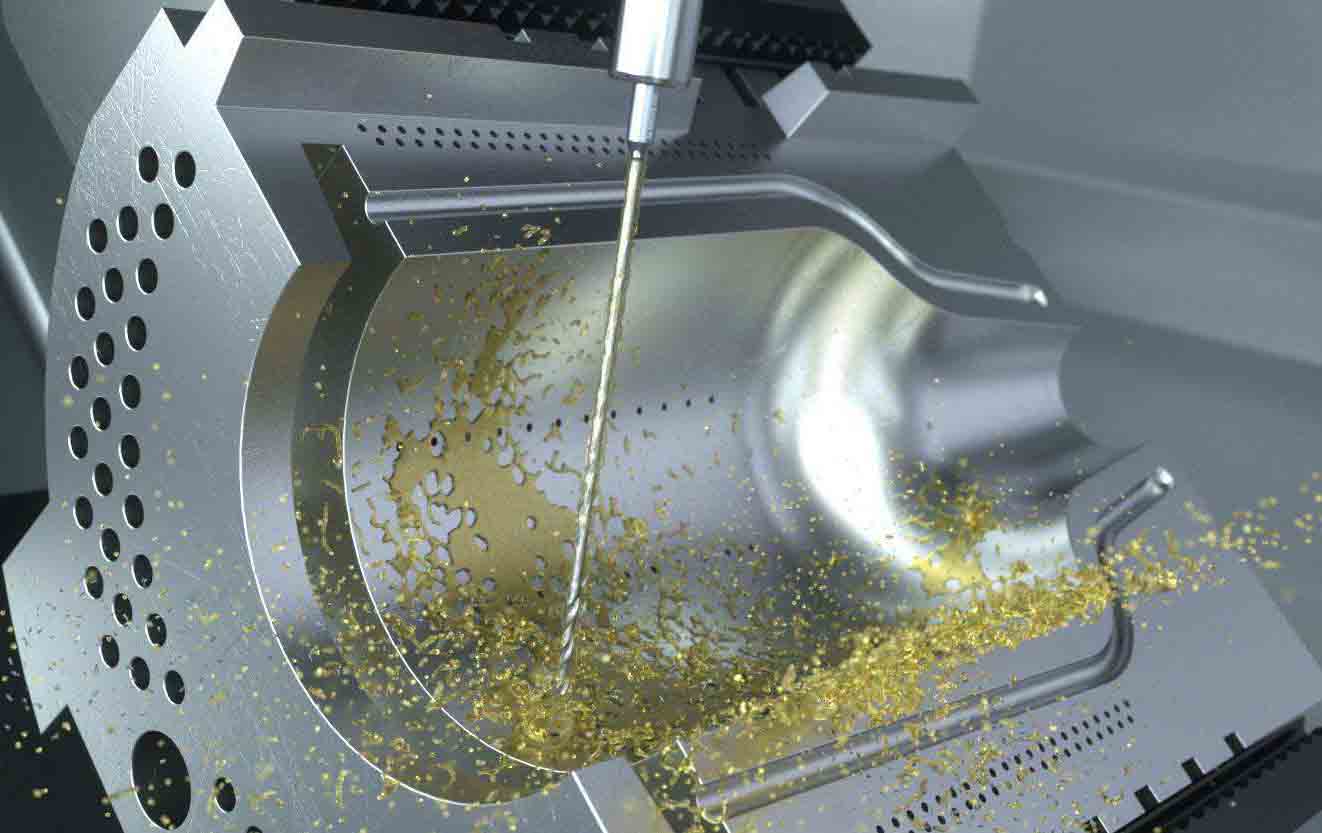

Бурение

Сверление подразумевает разрезание материала на заготовке с помощью вращающегося сверла для создания отверстий нужного диаметра и глубины, широко используется в производстве, строительстве и сфере обслуживания. Сверление часто подразделяется на обычное сверление, центровое сверление, глубокое сверление, многоосевое сверление и другие виды.

При обычном сверлении используются сверла со спиральными режущими кромками, как правило, для небольших отверстий и общего сверления; центровое сверление предполагает создание небольшого отверстия на поверхности заготовки перед использованием более крупного сверла для обеспечения точного позиционирования больших отверстий; глубокое сверление используется для обработки более глубоких отверстий, требуя специальных сверл и технологий охлаждения для обеспечения точности и качества; многоосевое сверление использует несколько сверл под разными углами одновременно, подходит для случаев, когда необходимо просверлить несколько отверстий одновременно.

Сверление - очень распространенный метод обработки, один из самых распространенных методов обработки с ЧПУ.

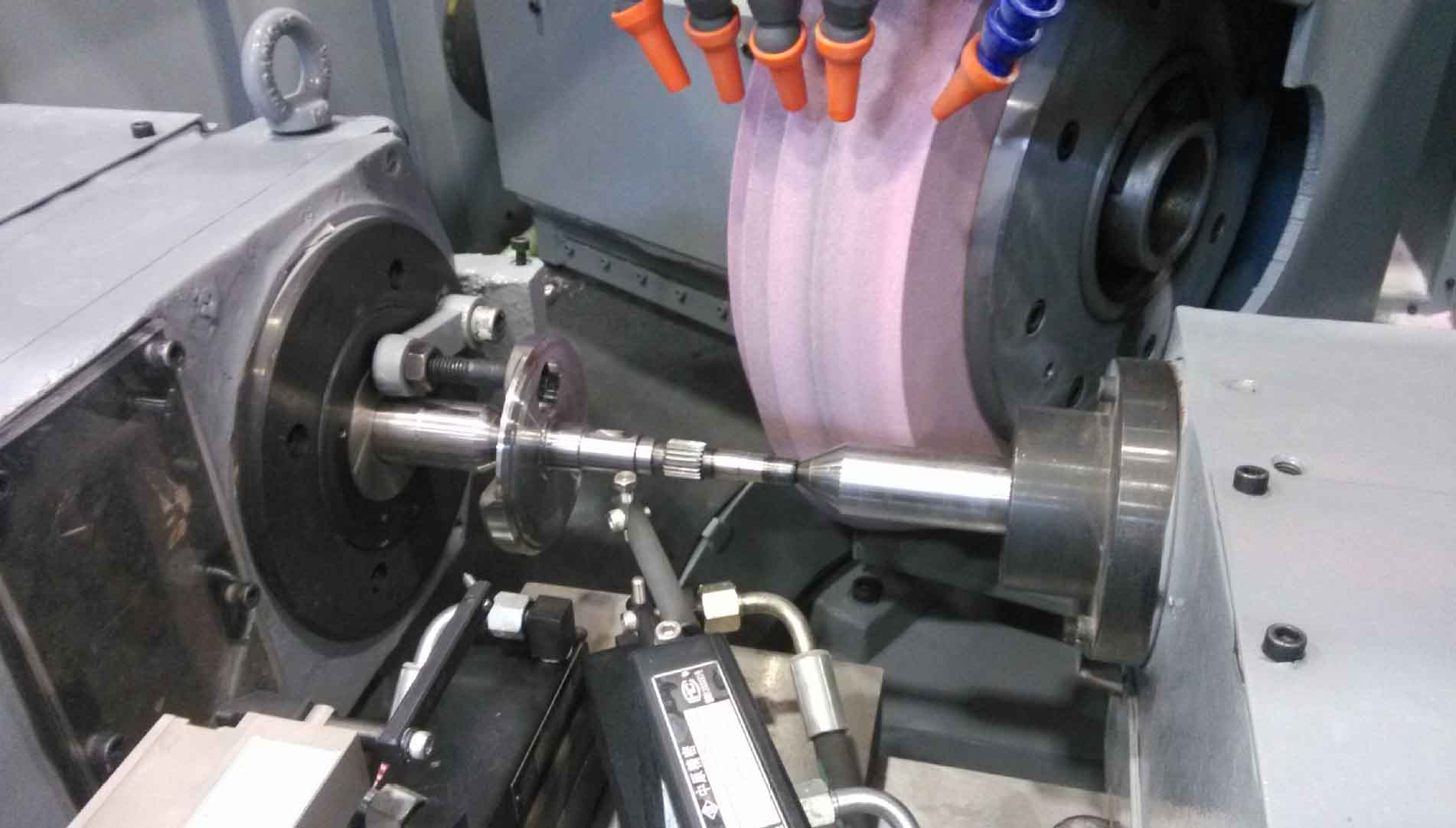

Шлифование

Шлифование - это постепенное срезание или измельчение материала на поверхности заготовки с помощью абразива для получения требуемой формы, размера и качества поверхности. Шлифование обычно используется для деталей с высокими требованиями к точности и качеству поверхности, таких как пресс-формы, прецизионные механические детали и инструменты.

Шлифование подразделяется на плоское шлифование, наружное шлифование, внутреннее шлифование и профильное шлифование. Плоское шлифование используется для обработки плоских поверхностей заготовок с целью получения гладких поверхностей и точных размеров; наружное шлифование используется для обработки наружной цилиндрической поверхности заготовок, таких как валы и штифты; внутреннее шлифование используется для обработки внутренней поверхности отверстий, таких как внутренние отверстия и отверстия валов; профильное шлифование используется для обработки сложных контурных форм, таких как режущая кромка пресс-форм и инструментов.

Скука

Расточка используется для обработки внутренних круглых отверстий в заготовках путем прорезания существующих отверстий вращающимся инструментом для достижения точных размеров и плоскостности. В отличие от сверления, при котором отверстия образуются путем резания материала на поверхности заготовки, при растачивании инструмент вставляется в заготовку для вырезания отверстий.

Расточка подразделяется на ручную и с ЧПУ. Ручная расточка подходит для мелкосерийного производства и простых задач обработки; расточка с ЧПУ использует программирование для определения траектории резания, скорости подачи и скорости вращения для автоматизированной высокоточной обработки.

Строгание

Строгание предполагает срезание материала на поверхности заготовки с помощью рубанка для получения требуемой плоской поверхности, точных размеров и качества поверхности. Строгание обычно используется для обработки плоских поверхностей больших заготовок, таких как основания и станины. Оно обеспечивает плоскую поверхность для подгонки заготовок к другим компонентам.

Строгание обычно делится на черновое и чистовое. На черновой стадии строгальный станок выполняет глубокое резание для быстрого удаления материала. На этапе чистовой обработки глубина резания уменьшается для достижения более высокого качества поверхности и точности размеров. Строгание может быть ручным или автоматическим. Ручное строгание подходит для мелкосерийного производства и простых задач обработки; при автоматическом строгании используются автоматические станки для управления движением строгального станка, что обеспечивает более стабильный и эффективный процесс обработки.

Прошивка

Протягивание подразумевает постепенное углубление резов с помощью протяжного инструмента для создания внутренних сложных контуров, обычно используется для обработки контуров, канавок и отверстий в заготовках сложной формы. Протягивание позволяет достичь высокой точности обработки и качества поверхности, подходит для деталей, требующих высокой точности и хорошего качества поверхности. Протягивание обычно подразделяется на плоское протягивание, протягивание контуров, протягивание канавок и протягивание отверстий.

Плоское протягивание используется для обработки плоских поверхностей заготовок с целью получения гладких поверхностей и точных размеров; контурное протягивание используется для обработки сложных контурных форм, таких как пресс-формы и детали; протягивание канавок используется для обработки канавок и пазов, при этом режущая кромка входит в заготовку и режет вдоль поверхности заготовки; протягивание отверстий используется для обработки внутреннего контура отверстий, при этом режущая кромка входит в отверстие и режет внутреннюю поверхность отверстия.

Электроэрозионная обработка (EDM)

EDM использует электрический разряд для резки и обработки проводящих материалов, создавая высокоточные детали сложной формы, такие как пресс-формы и инструменты. Она широко используется при изготовлении пресс-форм, литьевых форм для пластмасс, деталей аэрокосмических двигателей, медицинского оборудования и в других областях. EDM подходит для резки твердых, хрупких или высокотвердых материалов, которые трудно резать традиционными методами обработки, таких как инструментальная сталь, твердые сплавы и титановые сплавы.

Ключевые особенности электроэрозионной обработки:

EDM имеет очень высокий уровень техники в 8 распространенных технологиях обработки с ЧПУ.

Бесконтактная резка: В отличие от традиционной механической резки, электроэрозионная обработка является бесконтактным методом обработки. Между инструментом и заготовкой нет прямого физического контакта; материал удаляется посредством электрического разряда.

Высокая точность: С помощью электроэрозионной обработки можно добиться высокой точности обработки, часто достигая субмикронного уровня точности размеров. Это делает его пригодным для изготовления пресс-форм, моделей и других прецизионных деталей.

Сложные формы: Поскольку электроэрозионная обработка является бесконтактным методом, она может использоваться для обработки очень сложных форм, включая внутренние контуры, небольшие отверстия, пазы и многое другое.

Подходит для материалов высокой твердости: Электроэрозионная обработка подходит для материалов высокой твердости, поскольку в традиционных методах резки она не зависит от твердости режущего инструмента.

Заключение:

Освоение 8 распространенных технологий обработки на станках с ЧПУ необходимо для точного производства. Каждый из них имеет свои специфические области применения и преимущества. Понимая применение и преимущества токарной, фрезерной, сверлильной, шлифовальной, расточной, строгальной, протяжной и электроэрозионной обработки, производители могут оптимизировать свои процессы обработки для достижения превосходных результатов. Мы можем выбрать подходящую технологию в зависимости от материала, формы, размера и требований к поверхности детали.