Es necesario conocer las 8 técnicas de mecanizado CNC más comunes si queremos conocer sus aplicaciones, ventajas y características clave. En este artículo, vamos a explorar las técnicas esenciales de mecanizado CNC, incluyendo torneado, fresado, taladrado, rectificado, mandrinado, cepillado, brochado y mecanizado por descarga eléctrica (EDM).

Es muy importante investigar cómo se procesa un producto si esperamos estudiar su estructura de costes. Aprender las 8 técnicas de mecanizado CNC más comunes le ayudará mucho.

Cuando se trata de la industria manufacturera, los procesos de mecanizado mecánico son una parte esencial. El mecanizado mecánico es el proceso de transformación de materias primas en la forma, el tamaño y la calidad superficial deseados, y abarca una variedad de métodos de mecanizado de precisión para satisfacer las necesidades de diferentes piezas. A continuación, detallaremos 8 técnicas comunes de mecanizado mecánico.

También puede optar por explorar directamente Servicio de mecanizado CNC de Bole si eres un maestro en este campo.

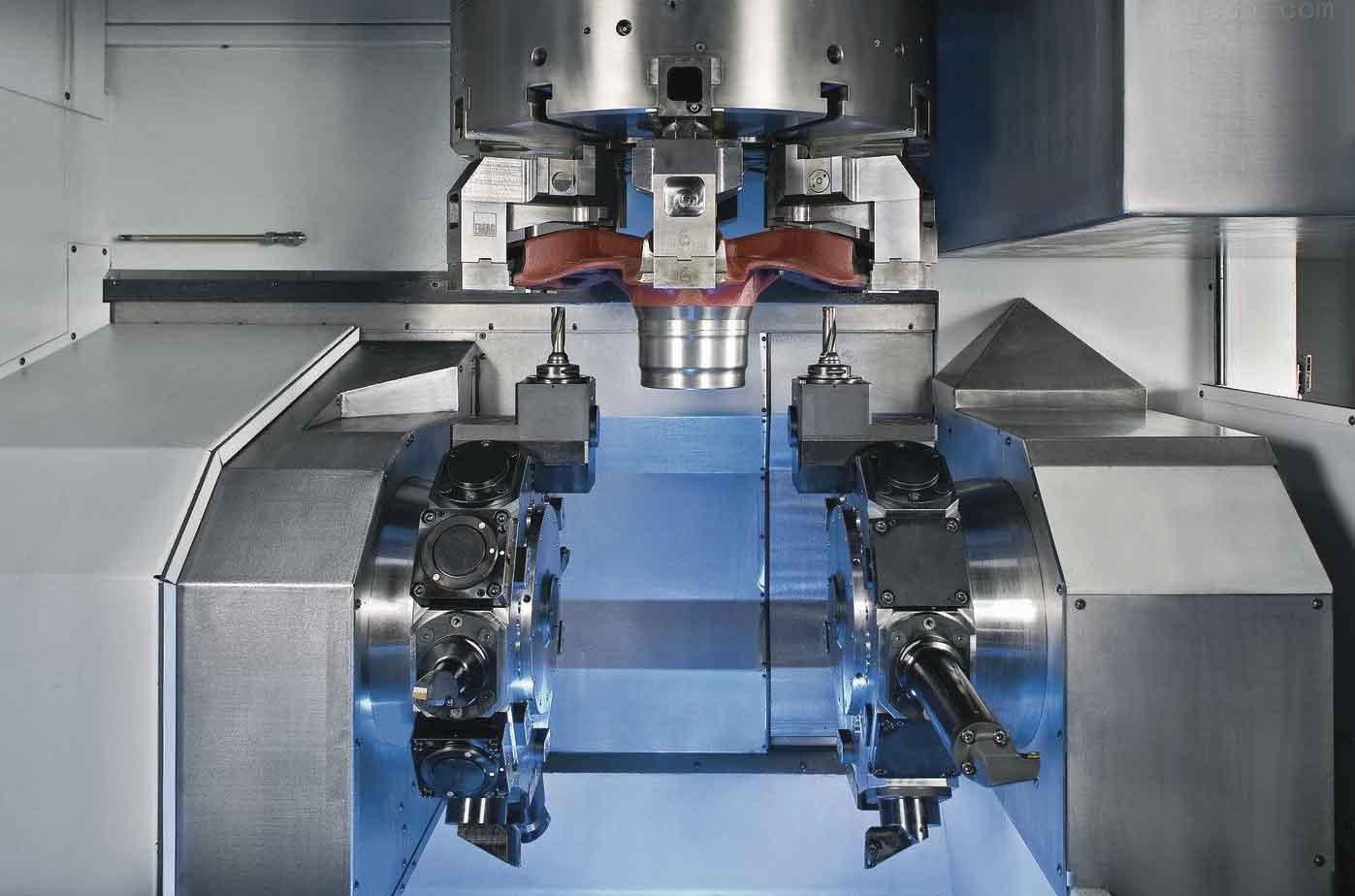

Girar

El torneado consiste en fijar la pieza en un dispositivo de sujeción de piezas giratorio y, a continuación, cortar gradualmente el material de la pieza mediante una herramienta de corte para obtener la forma y el tamaño deseados. Este método es adecuado para fabricar piezas cilíndricas como ejes y manguitos. El método de torneado y la selección de la herramienta influyen en la forma y la rugosidad de la superficie del producto final.

El torneado puede dividirse en diferentes tipos: torneado exterior, torneado interior, refrentado y roscado.

El torneado exterior se utiliza normalmente para mecanizar formas como ejes, cilindros y conos; en el torneado interior, la herramienta entra en el orificio interior de la pieza para procesar el diámetro y la superficie hasta el tamaño y la precisión requeridos; el refrentado se utiliza normalmente para crear superficies planas, como la base o la cara final de una pieza; el roscado se consigue cortando gradualmente la forma de la rosca moviendo el filo de la herramienta con respecto a la superficie de la pieza, incluidas las roscas interiores y exteriores.

Fresado

El fresado consiste en hacer girar una herramienta de corte sobre la superficie de la pieza para cortar material, lo que permite fabricar piezas con formas complejas como planos, superficies cóncavas y convexas y engranajes controlando el movimiento de la herramienta. El fresado incluye el fresado plano, el fresado vertical, el fresado de extremos, el fresado de engranajes y el fresado de perfiles, cada uno de ellos adecuado para diferentes necesidades de mecanizado.

En el fresado plano, el filo de la herramienta corta sobre la superficie de la pieza para conseguir una superficie plana; el fresado vertical se utiliza para mecanizar ranuras y orificios a lo largo de la dirección de altura de la pieza; el fresado de extremos implica el corte en el lateral de la pieza y se utiliza para mecanizar perfiles, ranuras y bordes; el fresado de engranajes suele utilizar herramientas especiales con filos de corte para cortar la forma de los dientes de los engranajes; el fresado de perfiles se utiliza para procesar curvas complejas o formas de contorno, con la trayectoria de la herramienta controlada con precisión en función del contorno.

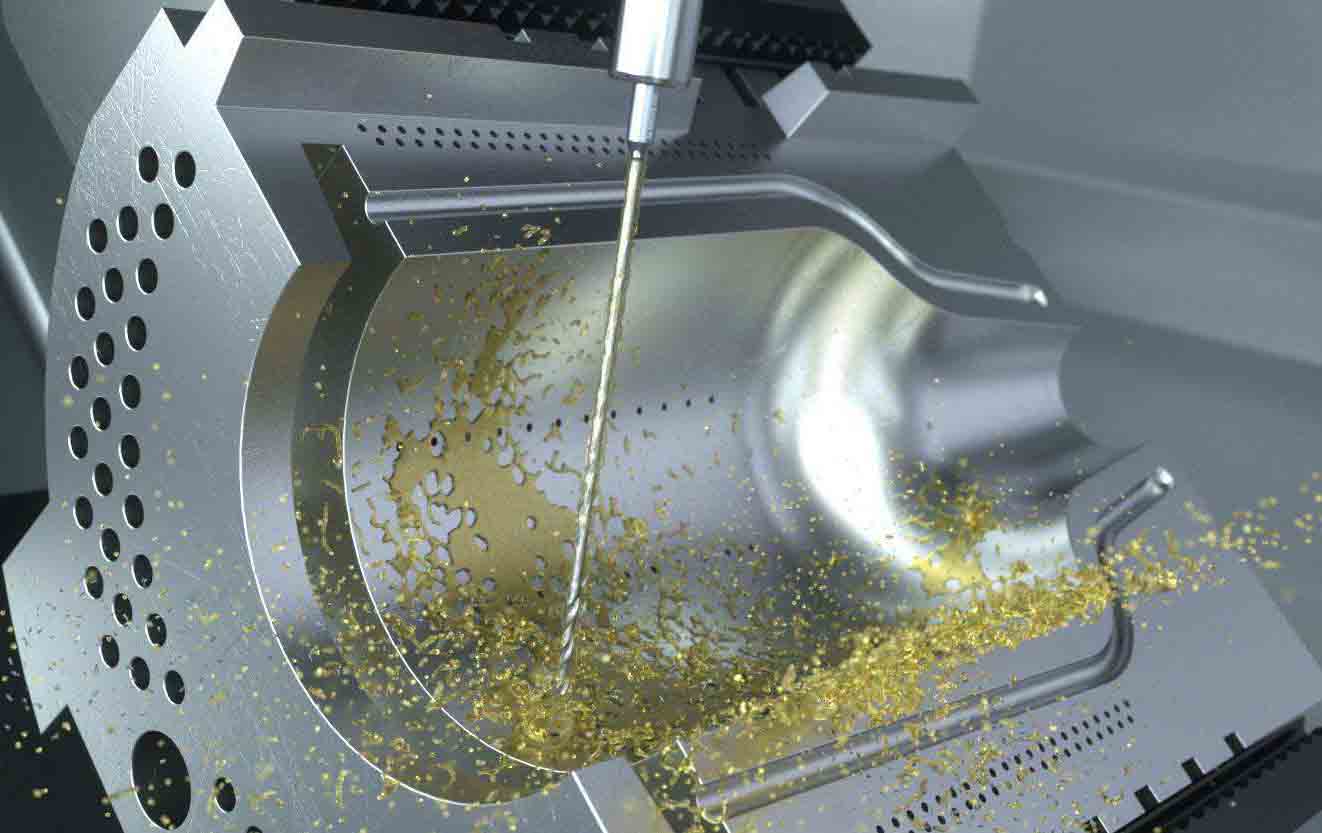

Perforación

El taladrado consiste en cortar material en la pieza de trabajo utilizando una broca giratoria para crear orificios del diámetro y la profundidad deseados, muy utilizados en los campos de la fabricación, la construcción y el mantenimiento. El taladrado se suele clasificar en taladrado convencional, taladrado central, taladrado de agujeros profundos, taladrado multieje, entre otros tipos.

El taladrado convencional utiliza brocas con filos cortantes en espiral, normalmente para agujeros más pequeños y necesidades generales de taladrado; el taladrado centrado implica crear un pequeño agujero en la superficie de la pieza antes de utilizar una broca más grande para garantizar el posicionamiento preciso de agujeros más grandes; el taladrado profundo se utiliza para procesar agujeros más profundos, lo que requiere brocas especiales y técnicas de refrigeración para garantizar la precisión y la calidad; el taladrado multieje utiliza varias brocas en diferentes ángulos simultáneamente, adecuado para casos en los que hay que taladrar varios agujeros a la vez.

El taladrado es un método de procesamiento muy habitual como una de las técnicas comunes de mecanizado CNC.

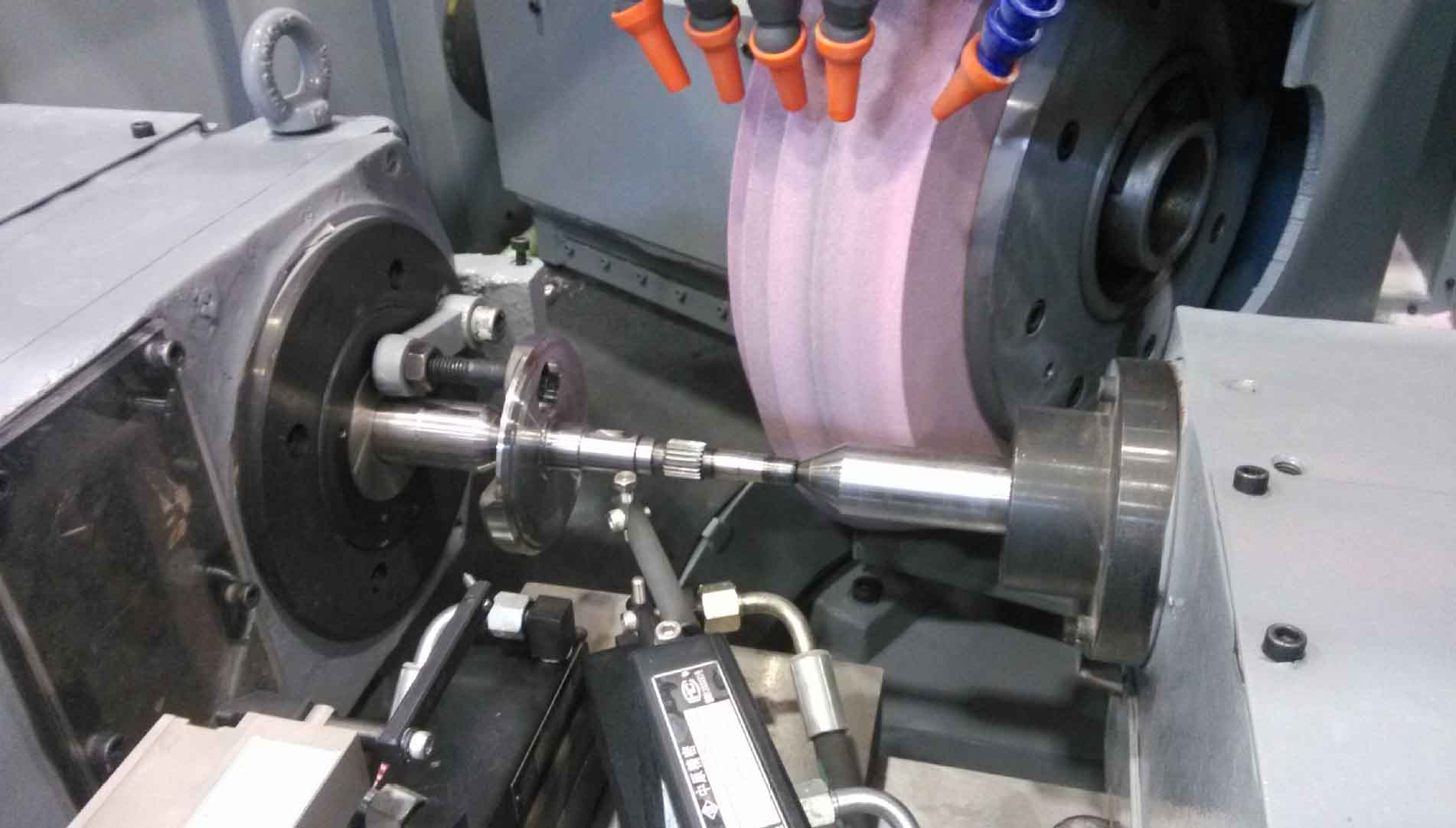

Rectificado

El rectificado consiste en cortar o esmerilar gradualmente material en la superficie de la pieza utilizando un abrasivo para obtener la forma, el tamaño y la calidad superficial deseados. El rectificado se suele utilizar para piezas con requisitos de alta precisión y calidad superficial, como moldes, piezas mecánicas de precisión y herramientas.

El rectificado se divide en rectificado plano, rectificado externo, rectificado interno y rectificado de perfiles. El rectificado plano se utiliza para procesar superficies planas de piezas de trabajo con el fin de conseguir superficies lisas y dimensiones precisas; el rectificado externo se utiliza para procesar la superficie cilíndrica exterior de piezas de trabajo, como ejes y pasadores; el rectificado interno se utiliza para procesar la superficie interior de orificios, como orificios interiores y orificios de ejes; el rectificado de perfiles se utiliza para procesar formas de contorno complejas, como el filo de corte de moldes y herramientas.

Perforación

El mandrinado se utiliza para procesar orificios circulares internos en piezas de trabajo cortando en los orificios existentes con una herramienta giratoria para lograr dimensiones precisas y objetivos de planitud. A diferencia del taladrado, en el que los orificios se forman cortando material en la superficie de la pieza, el mandrinado consiste en insertar la herramienta en la pieza para cortar los orificios.

El mandrinado se divide en mandrinado manual y mandrinado CNC. El mandrinado manual es adecuado para la producción de lotes pequeños y tareas de mecanizado sencillas; el mandrinado CNC utiliza la programación para determinar las trayectorias de corte, los avances y las velocidades de rotación para lograr un mecanizado automatizado de alta precisión.

Cepillado

El cepillado consiste en cortar material en la superficie de la pieza utilizando una cepilladora para conseguir la superficie plana, las dimensiones precisas y la calidad superficial deseadas. El cepillado se utiliza habitualmente para mecanizar superficies planas de piezas de trabajo más grandes, como bases y bancadas. Proporciona una superficie plana para que las piezas de trabajo encajen con otros componentes.

El cepillado suele dividirse en etapas de desbaste y acabado. En la etapa de desbaste, la cepilladora corta en profundidad para eliminar rápidamente el material. En la etapa de acabado, la profundidad de corte se reduce para lograr una mayor calidad superficial y precisión dimensional. El cepillado puede ser manual o automático. El cepillado manual es adecuado para la producción de lotes pequeños y tareas de mecanizado sencillas; el cepillado automático utiliza máquinas herramienta automatizadas para controlar el movimiento de la cepilladora y conseguir un proceso de mecanizado más estable y eficaz.

Brochado

El brochado consiste en profundizar gradualmente los cortes utilizando una herramienta de brochado para crear contornos internos complejos, comúnmente utilizados para el mecanizado de contornos, ranuras y agujeros de piezas con formas complejas. El brochado puede lograr una alta precisión de mecanizado y calidad superficial, adecuado para piezas que requieren alta precisión y buena calidad superficial. Generalmente se clasifica en brochado plano, brochado de contornos, brochado de ranuras y brochado de agujeros.

El brochado plano se utiliza para mecanizar superficies planas de piezas de trabajo con el fin de conseguir superficies lisas y dimensiones precisas; el brochado de contornos se utiliza para procesar formas de contornos complejos, como moldes y piezas; el brochado de ranuras se utiliza para mecanizar ranuras y ranuras, con el filo de corte entrando en la pieza de trabajo y cortando a lo largo de la superficie de la pieza; el brochado de agujeros se utiliza para mecanizar el contorno interior de los agujeros, donde el filo de corte entra en el agujero y corta la superficie interior del agujero.

Mecanizado por descarga eléctrica (EDM)

La electroerosión utiliza la descarga eléctrica para cortar y procesar materiales conductores, creando piezas de alta precisión y formas complejas, como moldes y herramientas. Se utiliza habitualmente en la fabricación de moldes, moldes de inyección de plástico, piezas de motores aeroespaciales, equipos médicos y otros campos. La electroerosión es adecuada para cortar materiales duros, quebradizos o de gran dureza que son difíciles de cortar con los métodos de mecanizado tradicionales, como el acero para herramientas, las aleaciones duras y las aleaciones de titanio.

Características principales del mecanizado por descarga eléctrica:

La electroerosión tiene un nivel técnico muy alto en las 8 técnicas de mecanizado CNC habituales.

Corte sin contacto: A diferencia del corte mecánico tradicional, la electroerosión es un método de mecanizado sin contacto. No hay contacto físico directo entre la herramienta y la pieza; el material se elimina mediante descarga eléctrica.

Alta precisión: La electroerosión puede lograr un mecanizado de alta precisión, alcanzando a menudo una exactitud dimensional de nivel submicrónico. Por eso es adecuada para fabricar moldes, modelos y otras piezas de precisión.

Formas complejas: Dado que la electroerosión es un método de mecanizado sin contacto, puede utilizarse para procesar formas muy complejas, como contornos internos, pequeños orificios, ranuras, etc.

Adecuado para materiales de gran dureza: La electroerosión es adecuada para materiales de gran dureza, ya que no depende de la dureza de las herramientas de corte de los métodos de corte tradicionales.

Conclusión:

Dominar las 8 técnicas de mecanizado CNC más comunes es esencial para la fabricación de precisión. Cada una tiene sus aplicaciones y ventajas específicas. Al comprender las aplicaciones y ventajas del torneado, fresado, taladrado, rectificado, mandrinado, cepillado, brochado y electroerosión, los fabricantes pueden optimizar sus procesos de mecanizado para obtener resultados superiores. Podemos elegir la técnica adecuada en función del material, la forma, el tamaño y los requisitos de superficie de la pieza.