من الضروري معرفة تقنيات التصنيع الآلي الثمانية الشائعة باستخدام ماكينة بنظام التحكم الرقمي إذا كنا بحاجة إلى معرفة تطبيقاتها ومزاياها وميزاتها الرئيسية. في هذه المقالة، سوف نستكشف تقنيات الماكينات بنظام التحكم الرقمي الأساسية بما في ذلك الخراطة، والتفريز، والحفر، والطحن، والطحن، والتثقيب، والتخطيط، والتطريز، والتفريغ الكهربائي (EDM).

من المهم جدًا التحقق من كيفية معالجة منتج ما إذا كنا نأمل في مسح هيكل تكلفته. إن تعلم تقنيات التصنيع الآلي الثمانية الشائعة باستخدام الحاسب الآلي سيساعدك كثيرًا.

عندما يتعلق الأمر بالصناعة التحويلية، تُعد عمليات التصنيع الميكانيكية جزءًا أساسيًا. إن التصنيع الآلي الميكانيكي هو عملية تحويل المواد الخام إلى الشكل والحجم وجودة السطح المرغوب فيها، وتغطي مجموعة متنوعة من طرق التصنيع الآلي الدقيقة لتلبية احتياجات الأجزاء المختلفة. فيما يلي، سنقوم بتفصيل 8 تقنيات تصنيع ميكانيكية شائعة.

يمكنك أيضاً اختيار استكشاف خدمة التصنيع الآلي باستخدام الحاسب الآلي من بولي إذا كنت بارعاً في هذا المجال.

الدوران

تنطوي الخراطة على تثبيت قطعة العمل على جهاز إمساك الشُّغْلَة الدوارة ثم قطع المادة تدريجياً على قطعة العمل باستخدام أداة قطع للحصول على الشكل والحجم المطلوبين. هذه الطريقة مناسبة لتصنيع الأجزاء الأسطوانية مثل الأعمدة والأكمام. تؤثر طريقة الخراطة واختيار الأداة على شكل المنتج النهائي وخشونة السطح.

يمكن تقسيم الخراطة إلى أنواع مختلفة، بما في ذلك الخراطة الخارجية والخراطة الداخلية والخراطة المواجهة والخراطة الملولبة.

تُستخدم الخراطة الخارجية عادةً لتصنيع الأشكال مثل الأعمدة والأسطوانات والأقماع؛ في الخراطة الداخلية، تدخل الأداة في الثقب الداخلي لقطعة العمل لمعالجة القطر والسطح بالحجم والدقة المطلوبين؛ تُستخدم الخراطة الداخلية عادةً لإنشاء أسطح مستوية، مثل القاعدة أو الوجه النهائي للقطعة؛ يتم تحقيق الخراطة عن طريق القطع التدريجي لشكل الخيط عن طريق تحريك حافة القطع للأداة بالنسبة لسطح قطعة العمل، بما في ذلك الخيوط الداخلية والخارجية.

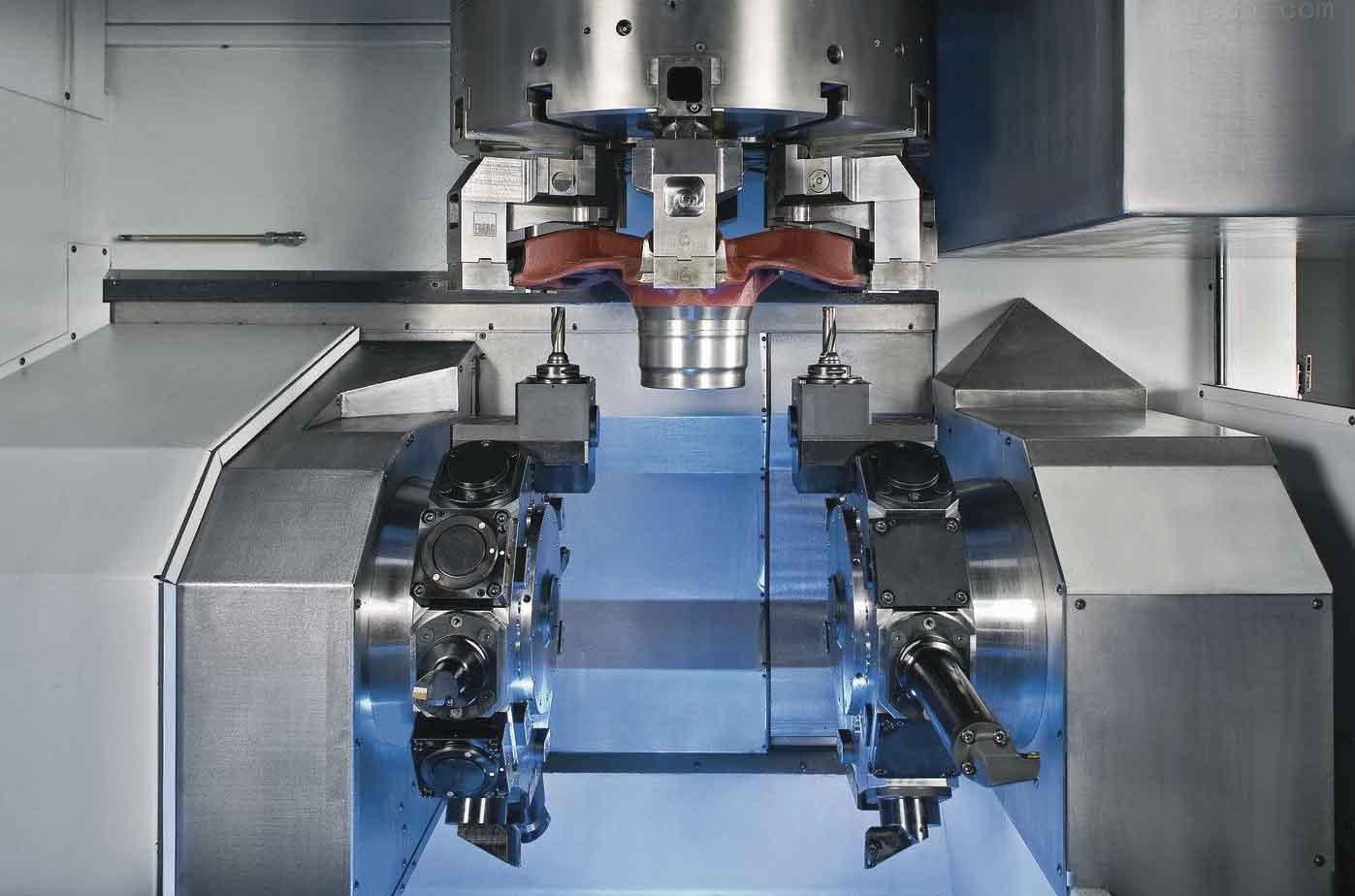

الطحن

يتضمن التفريز تدوير أداة القطع على سطح قطعة العمل لقطع المواد، مما يسمح بإنتاج أجزاء ذات أشكال معقدة مثل الأسطح المستوية والمقعرة والمحدبة والتروس من خلال التحكم في حركة الأداة. يشمل التفريز التفريز المسطح، والتفريز العمودي، والتفريز الطرفي، وتفريز التروس، والتفريز الجانبي، وكل منها مناسب لاحتياجات التصنيع المختلفة.

في الطحن المسطح، تقطع حافة القطع للأداة على سطح قطعة العمل لتحقيق سطح مستوٍ؛ ويستخدم الطحن العمودي لتصنيع الأخاديد والثقوب على طول اتجاه ارتفاع قطعة العمل؛ ويتضمن الطحن الطرفي القطع على جانب قطعة العمل ويستخدم لتصنيع المقاطع الجانبية والأخاديد والحواف؛ ويستخدم طحن التروس عادةً أدوات خاصة ذات حواف قطع لقطع شكل أسنان التروس؛ ويستخدم الطحن الجانبي لمعالجة المنحنيات المعقدة أو الأشكال الكنتورية، مع التحكم في مسار الأداة بدقة بناءً على الكفاف.

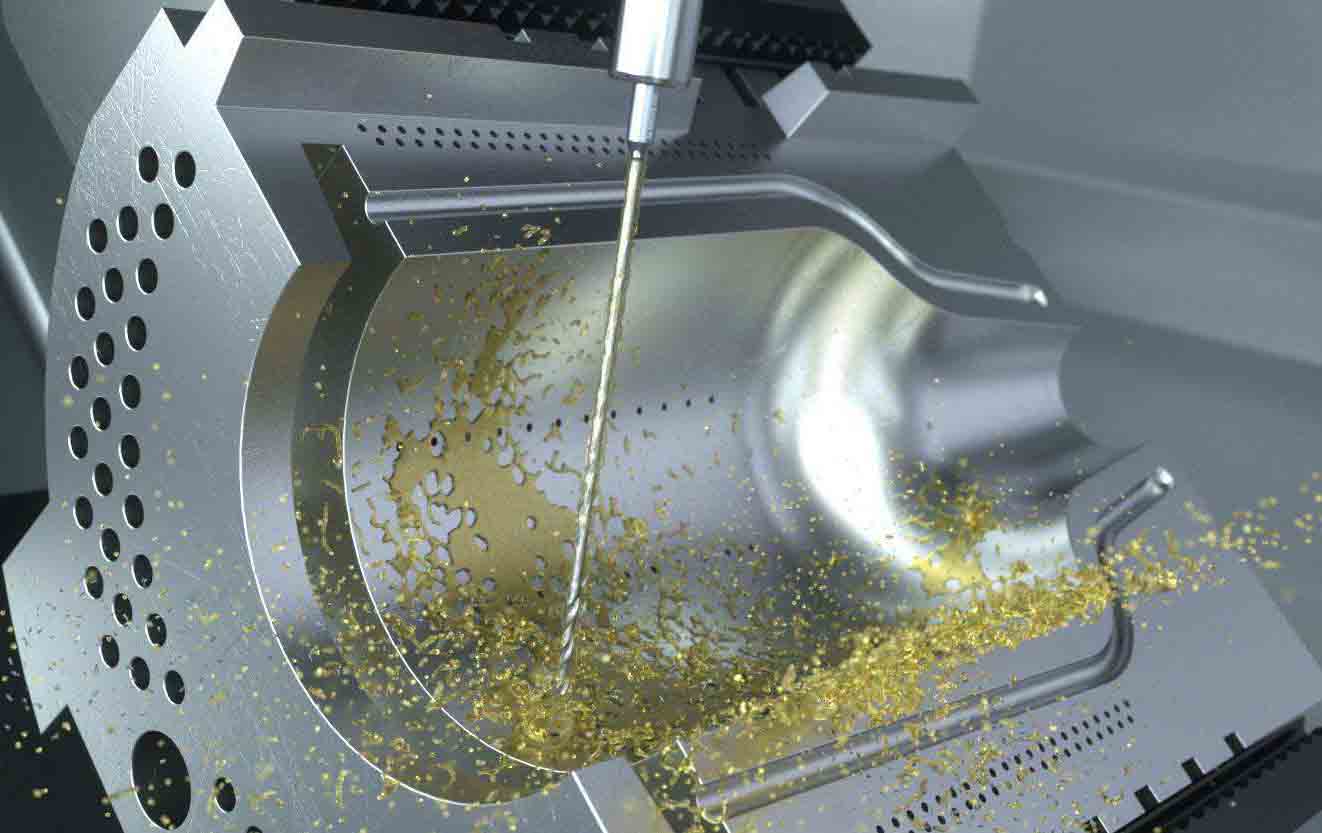

الحفر

يتضمن الحفر قطع المواد على قطعة العمل باستخدام مثقاب دوّار لإنشاء ثقوب بالقطر والعمق المطلوبين، ويستخدم على نطاق واسع في مجالات التصنيع والبناء والصيانة. وغالبًا ما يتم تصنيف الحفر إلى الحفر التقليدي، والحفر المركزي، والحفر العميق، والحفر متعدد المحاور، وأنواع أخرى.

تستخدم لقم الثقب التقليدية لقم الثقب ذات حواف القطع الحلزونية، وعادةً ما تستخدم للثقوب الأصغر واحتياجات الحفر العامة؛ الحفر المركزي يتضمن إنشاء ثقب صغير على سطح قطعة العمل قبل استخدام مثقاب أكبر لضمان دقة تحديد موضع الثقوب الأكبر؛ الحفر العميق يستخدم لمعالجة الثقوب العميقة، ويتطلب لقم ثقب خاصة وتقنيات تبريد لضمان الدقة والجودة؛ الحفر متعدد المحاور يستخدم لقم ثقب متعددة بزوايا مختلفة في وقت واحد، وهو مناسب للحالات التي تحتاج إلى حفر عدة ثقوب في وقت واحد.

يُعد الثقب طريقة معالجة منتظمة للغاية كأحد تقنيات التصنيع الآلي باستخدام الحاسب الآلي الشائعة.

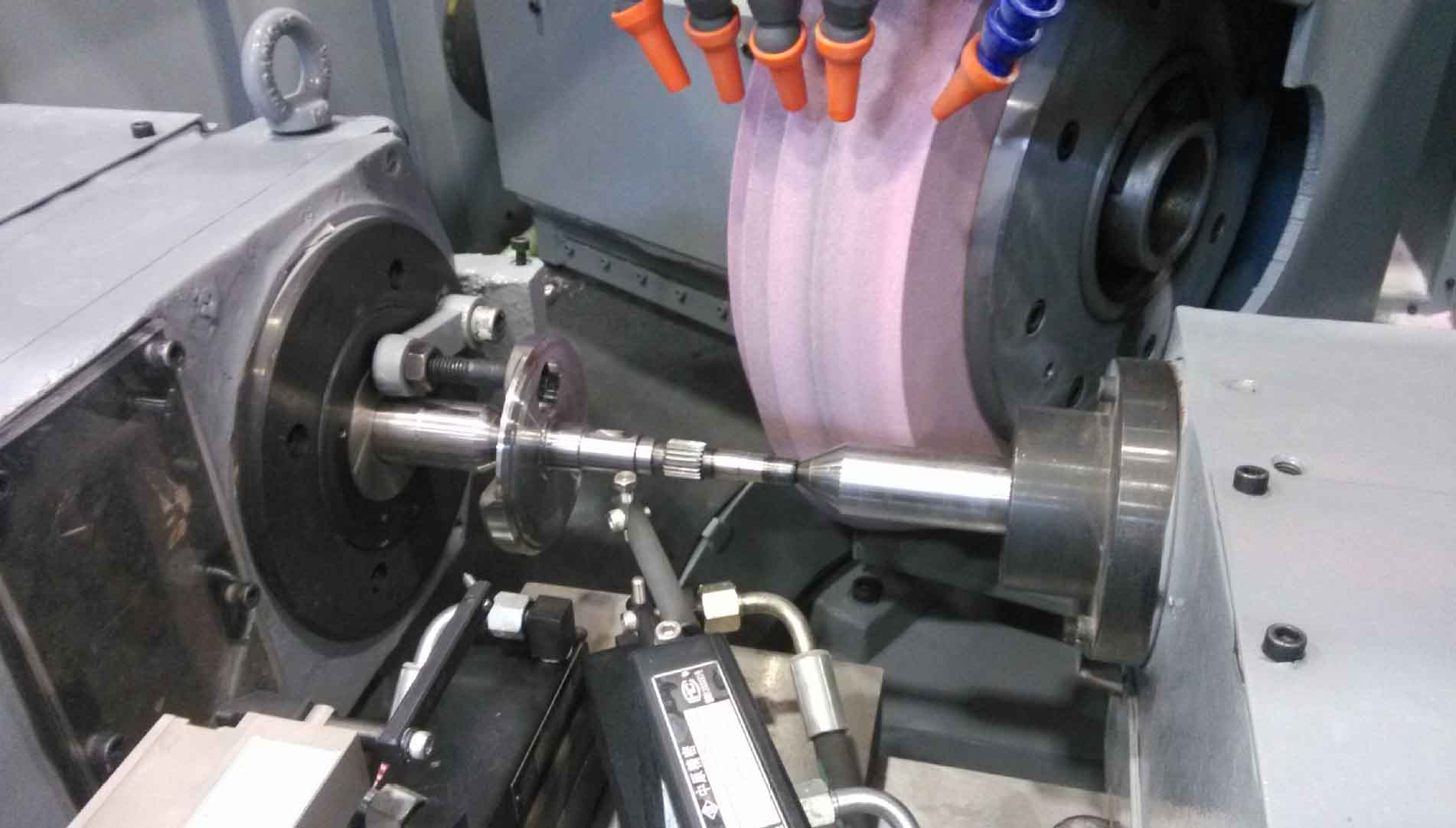

الطحن

يتضمن الطحن قطع المواد أو طحنها تدريجيًا على سطح قطعة العمل باستخدام مادة كاشطة للحصول على الشكل والحجم وجودة السطح المطلوبة. يشيع استخدام الطحن للأجزاء ذات الدقة العالية ومتطلبات جودة السطح، مثل القوالب والأجزاء الميكانيكية الدقيقة والأدوات.

ينقسم الطحن إلى الطحن المسطح والطحن الخارجي والطحن الداخلي والطحن الجانبي. يتم استخدام الطحن المسطح لمعالجة أسطح قطع العمل المسطحة لتحقيق أسطح ناعمة وأبعاد دقيقة؛ ويستخدم الطحن الخارجي لمعالجة السطح الأسطواني الخارجي لقطع العمل مثل الأعمدة والدبابيس؛ ويستخدم الطحن الداخلي لمعالجة السطح الداخلي للفتحات مثل الثقوب الداخلية وثقوب الأعمدة؛ ويستخدم الطحن الجانبي لمعالجة الأشكال الكنتورية المعقدة، مثل حافة القطع للقوالب والأدوات.

ممل

يُستخدم الثقب لمعالجة الثقوب الدائرية الداخلية في قطع العمل عن طريق القطع في الثقوب الموجودة باستخدام أداة دوارة لتحقيق أبعاد دقيقة وأهداف التسطيح. على عكس الحفر، حيث يتم تشكيل الثقوب عن طريق قطع المواد الموجودة على سطح قطعة العمل، يتضمن الثقب إدخال الأداة في قطعة العمل لقطع الثقوب.

ينقسم الحفر إلى الحفر اليدوي والحفر باستخدام الحاسب الآلي. يعتبر الثقب اليدوي مناسبًا للإنتاج على دفعات صغيرة ومهام التصنيع البسيطة؛ بينما يستخدم الثقب باستخدام الحاسب الآلي البرمجة لتحديد مسارات القطع ومعدلات التغذية وسرعات الدوران لتحقيق تصنيع آلي عالي الدقة.

التخطيط

يتضمن التخطيط قطع المواد على سطح الشُّغْلَة باستخدام مسطِّح لتحقيق السطح المسطح المطلوب والأبعاد الدقيقة وجودة السطح. يُستخدم التخطيط بشكل شائع لتصنيع الأسطح المسطحة لقطع العمل الكبيرة، مثل القواعد والأسرّة. وهو يوفر سطحًا مسطحًا لقطع الشُّغْلَة لتتناسب مع المكونات الأخرى.

ينقسم التسوية عادةً إلى مرحلتي التخشين والتشطيب. في مرحلة التخشين، تقطع المسطحة بعمق لإزالة المواد بسرعة. في مرحلة التشطيب، يتم تقليل عمق القطع لتحقيق جودة سطح ودقة أبعاد أعلى. يمكن أن يكون التخطيط يدويًا أو آليًا. يعد التخطيط اليدوي مناسبًا للإنتاج على دفعات صغيرة ومهام التشغيل الآلي البسيطة؛ أما التخطيط الآلي فيستخدم أدوات ماكينات آلية للتحكم في حركة المسطح من أجل عملية تصنيع أكثر استقرارًا وكفاءة.

التثقيب

ينطوي التثقيب على تعميق القطع تدريجيًا باستخدام أداة التثقيب لإنشاء خطوط معقدة داخلية، وتستخدم عادةً في تصنيع الخطوط والأخاديد والثقوب في قطع العمل ذات الأشكال المعقدة. يمكن أن يحقق التطريق دقة تصنيع عالية وجودة سطح عالية، وهو مناسب للأجزاء التي تتطلب دقة عالية وجودة سطح جيدة. يتم تصنيفها بشكل عام إلى التطويق المسطح، والتطويق الكنتوري، والتطويق الكنتوري، والتطويق الأخدودي، والتطويق الثقبي.

يُستخدم التطرق المسطح لتصنيع أسطح الشغل المسطحة لتحقيق أسطح ناعمة وأبعاد دقيقة؛ ويُستخدم التطرق الكنتوري لمعالجة الأشكال الكنتورية المعقدة، مثل القوالب والأجزاء؛ ويُستخدم التطرق الأخدودي لتصنيع الأخاديد والفتحات، حيث تدخل حافة القطع إلى قطعة العمل وتقطع على طول سطح قطعة العمل؛ ويُستخدم التطرق الثقب لتصنيع المحيط الداخلي للفتحات حيث تدخل حافة القطع إلى الفتحة وتقطع السطح الداخلي للفتحة.

التصنيع الآلي بالتفريغ الكهربائي (EDM)

تستخدم EDM التفريغ الكهربائي لقطع المواد الموصلة ومعالجتها، مما يؤدي إلى إنشاء أجزاء عالية الدقة ومعقدة الشكل مثل القوالب والأدوات. وهي تُستخدم عادةً في تصنيع القوالب، وقوالب حقن البلاستيك، وأجزاء محركات الطيران، والمعدات الطبية، وغيرها من المجالات. تُعد EDM مناسبة لقطع المواد الصلبة أو الهشة أو عالية الصلابة التي يصعب قطعها باستخدام طرق التصنيع التقليدية، مثل فولاذ الأدوات والسبائك الصلبة وسبائك التيتانيوم.

الميزات الرئيسية لماكينات التفريغ الكهربائي:

يتمتع EDM بمستوى تقني عالٍ جدًا في تقنيات التصنيع الآلي الثمانية الشائعة باستخدام الحاسب الآلي.

قطع بدون تلامس: على عكس القطع الميكانيكي التقليدي، فإن EDM هي طريقة تشغيل آلي بدون تلامس. لا يوجد تلامس مادي مباشر بين الأداة وقطعة العمل؛ تتم إزالة المواد من خلال التفريغ الكهربائي.

دقة عالية: يمكن للآلة EDM تحقيق تصنيع آلي عالي الدقة، وغالبًا ما تصل دقة الأبعاد إلى مستوى دون الميكرون. وهذا يجعلها مناسبة لتصنيع القوالب والنماذج والأجزاء الدقيقة الأخرى.

الأشكال المعقدة: بما أن EDM هي طريقة تصنيع آلي غير تلامسية، فيمكن استخدامها لمعالجة الأشكال المعقدة للغاية، بما في ذلك الخطوط الداخلية والثقوب الصغيرة والفتحات وغيرها.

مناسبة للمواد عالية الصلابة: تعد EDM مناسبة للمواد عالية الصلابة لأنها لا تعتمد على صلابة أدوات القطع في طرق القطع التقليدية.

الخلاصة:

يُعد إتقان تقنيات التصنيع الآلي الثمانية الشائعة باستخدام الحاسب الآلي أمرًا ضروريًا للتصنيع الدقيق. لكل واحدة منها تطبيقاتها ومزاياها المحددة. من خلال فهم تطبيقات ومزايا الخراطة والتفريز والحفر والطحن والتثقيب والتثقيب والتخطيط والتطريق والتثقيب بالطرز والتثقيب بالخرز والتثقيب الإلكتروني بالليزر يمكن للمصنعين تحسين عمليات التصنيع للحصول على نتائج فائقة. يمكننا اختيار التقنية المناسبة وفقًا لمتطلبات المادة والشكل والحجم والسطح للقطعة.